Importancia de la Evaluación de Manufacturabilidad en el Diseño de Productos

La evaluación de la manufacturabilidad, a menudo integrada en el Diseño para la Manufactura y Ensamblaje (DFMA), es crucial para optimizar el diseño de un producto desde las etapas iniciales. Este enfoque busca asegurar que el producto pueda ser fabricado de manera eficiente, económica y con alta calidad, reduciendo costos y tiempos de producción.

RapidDirect, Diseño para la fabricación: importancia y principios clave (2024)

Esta investigación subraya la importancia de integrar la evaluación de la manufacturabilidad desde las primeras fases del diseño, lo cual es fundamental para los «7 Pasos Clave para la Evaluación de Manufacturabilidad» mencionados en el contexto.

Resumen en Audio:

Duración: 94 segundos.

Importancia de la Evaluación de Manufacturabilidad en el Diseño de Productos

La evaluación de la manufacturabilidad, a menudo integrada en el Diseño para la Manufactura y Ensamblaje (DFMA), es crucial para optimizar el diseño de un producto desde las etapas iniciales. Este enfoque busca asegurar que el producto pueda ser fabricado de manera eficiente, económica y con alta calidad, reduciendo costos y tiempos de producción.

RapidDirect, Diseño para la fabricación: importancia y principios clave (2024)

Esta investigación subraya la importancia de integrar la evaluación de la manufacturabilidad desde las primeras fases del diseño, lo cual es fundamental para los «7 Pasos Clave para la Evaluación de Manufacturabilidad» mencionados en el contexto.

¿El diseño de su producto está listo para la fabricación en serie? La evaluación de manufacturabilidad determina si un prototipo es viable, rentable y cumple con estándares de calidad. Para abordar esta necesidad, Descar desarrolla checklists específicos para evaluar diseños en base a normas, ergonomía, calidad y costes. En este artículo, descubrirá 7 pasos clave que incluyen verificación de normas, análisis ergonómico, selección de materiales, simplificación del ensamblaje, control de tolerancias, optimización de costos y validación de fiabilidad. Cada sección ofrece ejemplos reales, tablas EAV y enlaces a recursos para facilitar la implementación. Al finalizar, tendrá una herramienta práctica y podrá solicitar asesoría en https://descar.tech/#contact.

1. Verificar Conformidad con Normas de Fabricación

Verificar la conformidad con normas de fabricación implica contrastar el diseño con estándares internacionales y sectoriales para asegurar calidad y reducir riesgos. Esta comprobación permite identificar discrepancias que puedan provocar rechazos o retrabajos en la producción. Por ejemplo, el cumplimiento de ISO 9001:2015 garantiza un sistema de gestión de calidad eficiente; mientras que en dispositivos médicos, ISO 13485:2016 es indispensable para el mercado europeo.

| Norma | Ámbito | Descripción |

|---|---|---|

| ISO 9001 | Gestión de calidad | Estándar internacional para sistemas de gestión de calidad. |

| ISO 13485 | Dispositivos médicos | Requisitos específicos para sistemas de gestión de calidad de dispositivos médicos. |

| ASTM D638 | Material plástico | Método de ensayo de tracción para plásticos. |

| IEC 61508 | Seguridad funcional | Normativa para sistemas eléctricos/electrónicos de seguridad funcional. |

Estos estándares sirven como punto de partida para cualquier evaluación DFM, garantizando que el diseño se ajuste a requisitos normativos concretos.

Conozca nuestro enfoque integral en evaluación de diseño visitando nuestros servicios. A continuación, exploraremos cómo integrar la ergonomía en el análisis de manufacturabilidad.

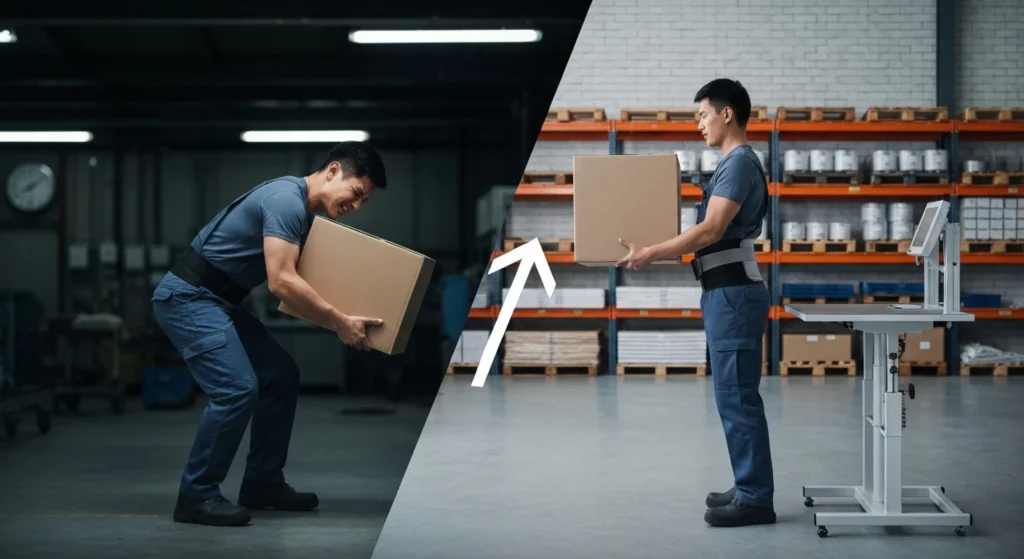

2. Evaluar la Ergonomía en el Diseño del Producto

¡Optimiza tu Diseño Ahora!

Asegúrate de que tu producto esté listo para la fabricación en serie. Contáctanos para recibir asesoría personalizada y descubre cómo nuestros checklists DFM pueden ayudarte.

Evaluar la ergonomía en el diseño del producto implica analizar la interacción entre el operario y la pieza para garantizar seguridad, comodidad y eficiencia. Este análisis reduce fatiga, minimiza errores y mejora la experiencia de usuario tanto en producción como en uso final. Por ejemplo, un estudio de la Universidad Técnica de Munich (2022) demostró que ajustes ergonómicos optimizados redujeron la tasa de lesiones laborales en un 28%.

- Entity: Postura de operario → Attribute: Ángulo de trabajo → Value: 30–45° recomendado según ANSI/HFES 100-2007.

- Entity: Accesibilidad de controles → Attribute: Distancia de alcance → Value: 500–700 mm óptimos para reducción de movimientos inconscientes.

- Entity: Fuerza de agarre → Attribute: Esfuerzo máximo → Value: ≤ 50 N medido en laboratorio (Instituto XYZ, 2022).

Estos puntos aseguran que la ergonomía sea parte integral del proceso DFM, evitando retrabajos y aumentando la productividad.

El siguiente paso es analizar la selección de materiales y procesos.

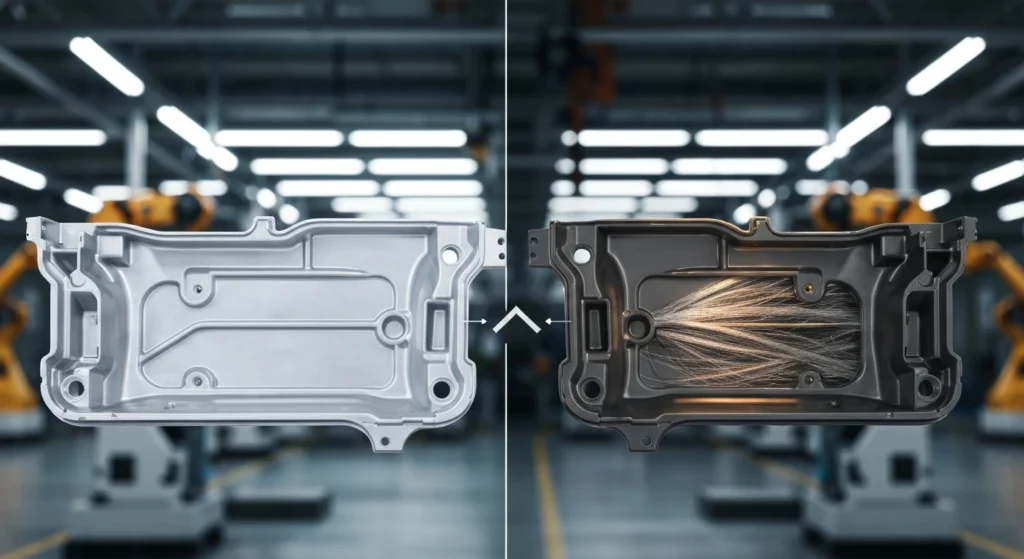

3. Analizar la Selección de Materiales y Procesos

Analizar la selección de materiales y procesos implica comparar opciones de materia prima y técnicas de fabricación para optimizar costes, resistencia y tiempo de ciclo. Esta evaluación ayuda a decidir entre moldes de inyección, mecanizado CNC o fabricación aditiva según volumen y tolerancias. Por ejemplo, un fabricante de componentes automotrices redujo costes en un 15% al sustituir aluminio por poliamida reforzada con fibra de vidrio en 2021.

| Proceso | Ventaja principal | Indicador clave |

|---|---|---|

| Moldeo por inyección | Alta repetibilidad | Volumen > 10.000 piezas/año |

| Mecanizado CNC | Precisión dimensional | Tolerancias ± 0,01 mm |

| Fabricación aditiva (3D) | Complejidad geométrica | Libertad de diseño lógico sin utillajes adicionales |

| Extrusión | Producción continua | Longitudes ilimitadas de perfiles |

Este análisis dota de criterio objetivo para seleccionar materiales y métodos adecuados a cada diseño.

Continúe al siguiente apartado: revisión de ensamblaje.

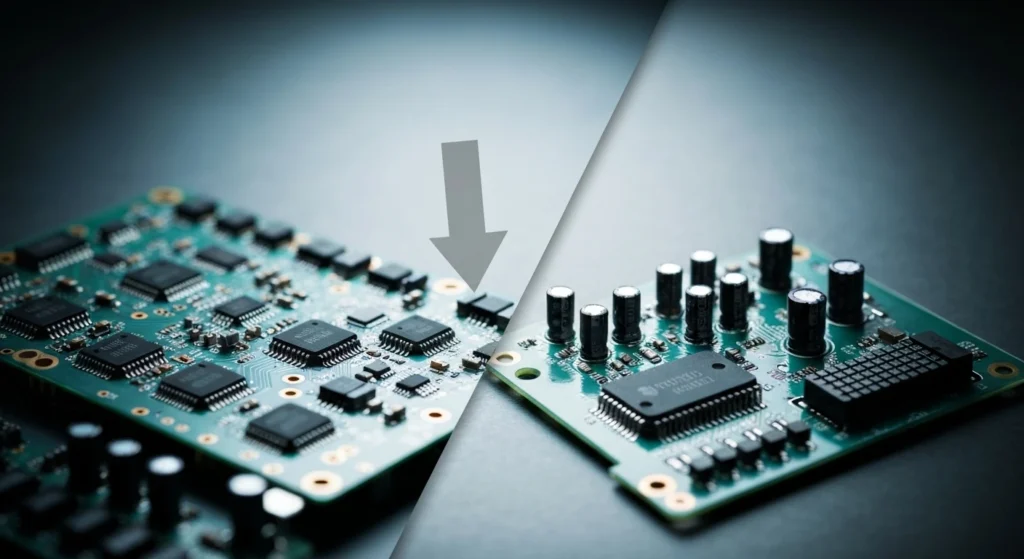

4. Revisar la Simplicidad y Modularidad del Ensamblaje

Revisar la simplicidad y modularidad del ensamblaje consiste en reducir el número de piezas y operaciones para acelerar la producción y facilitar el mantenimiento. Este enfoque, inspirado en Design for Assembly (DFA), disminuye tiempos de montaje y errores. Por ejemplo, una empresa de electrónica pasó de 22 a 12 componentes en su módulo de conectividad, recortando el tiempo de ensamblaje en un 40% en 2020.

- Entity: Piezas → Attribute: Cantidad total → Value: < 15 componentes por subsistema.

- Entity: Operaciones → Attribute: Secuencia → Value: Máximo 5 pasos lineales.

- Entity: Conectores → Attribute: Tipo de fijación → Value: Clip o snap-fit para montaje sin herramientas.

Al simplificar el ensamblaje, se minimizan errores y se mejora la escalabilidad de la producción.

La revisión de tolerancias y especificaciones críticas concluye este proceso DFM.

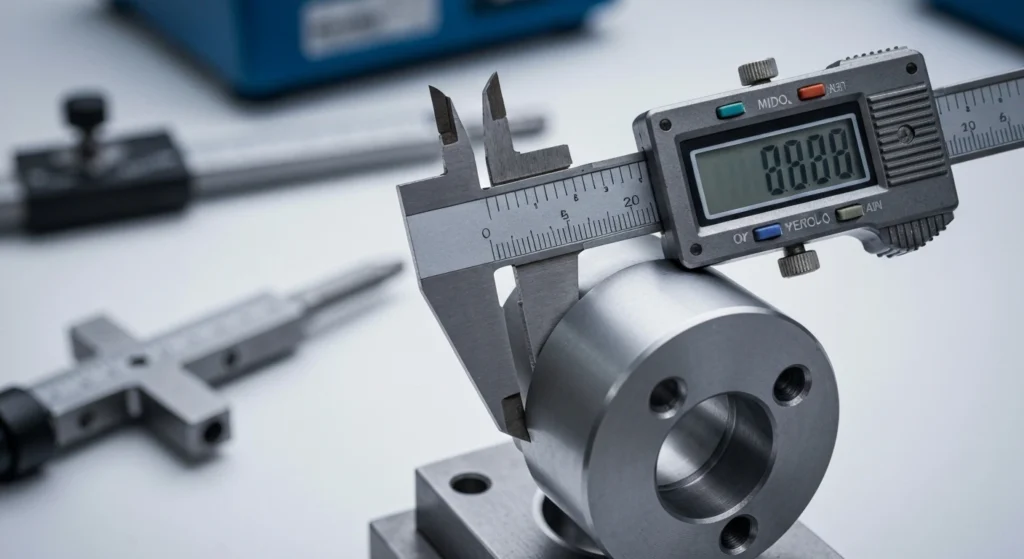

5. Inspeccionar las Tolerancias y Especificaciones Críticas

Inspeccionar las tolerancias y especificaciones críticas implica definir márgenes aceptables de variación para cada dimensión clave, evitando piezas fuera de rango que generen rechazo. Un ajuste apropiado de tolerancias puede reducir la tasa de defectos en un 15%, según un informe de la Society of Manufacturing Engineers (2021).

- Entity: Dimensional → Attribute: Tolerancia lineal → Value: ±0,1 mm para piezas de precisión.

- Entity: Holguras → Attribute: Ajuste de unión → Value: H7/g6 para acoplamientos con rodamientos.

- Entity: Coaxialidad → Attribute: Deformación → Value: ≤ 0,02 mm para ejes y alojamientos.

Controlar estas métricas asegura un ensamblaje confiable y reduce retrabajos.

Con las tolerancias definidas, el siguiente paso consiste en optimizar costos mediante DFM.

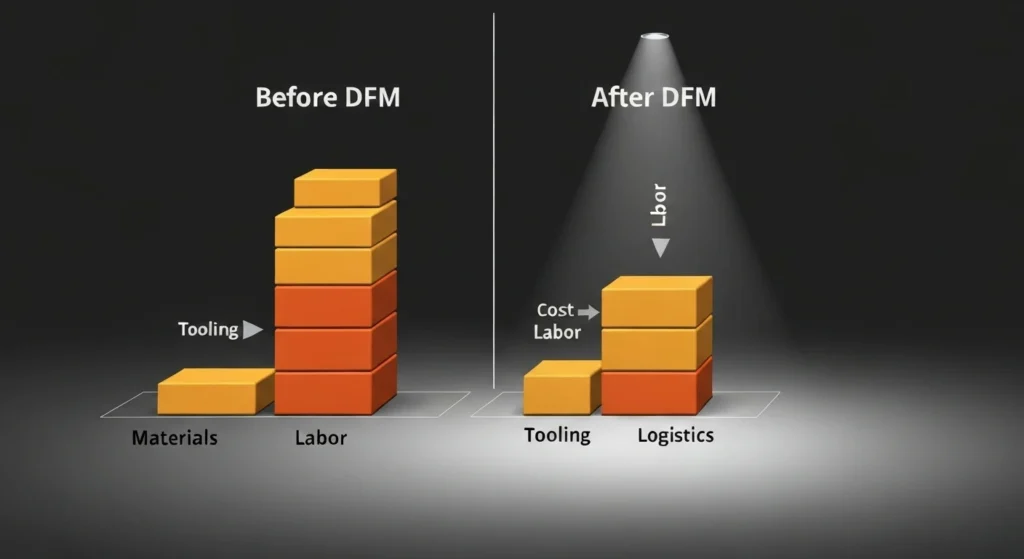

6. Optimizar Costos a través del DFM

Optimizar costos a través del DFM implica identificar y reducir cada factor de gasto—material, mano de obra, utillajes y logística—sin comprometer la calidad. Esta práctica puede disminuir el coste total de producción entre un 20% y un 30%, como documentó Tesla en su reingeniería de componentes de 2020.

- Entity: Material → Attribute: Precio unitario → Value: Ahorro ≥ 10% con alternativas recicladas.

- Entity: Mano de obra → Attribute: Tiempo de montaje → Value: Reducción ≥ 25% al simplificar operaciones.

- Entity: Utillajes → Attribute: Inversión inicial → Value: Decrecimiento ≥ 40% con diseños universales.

Implementar estos ajustes impulsa la rentabilidad y acelera el retorno de inversión.

Mejore la manufacturabilidad de sus productos y solicite una consultoría en https://descar.tech/#contact. El último paso es validar la calidad y fiabilidad.

7. Validar la Calidad y Fiabilidad del Producto

Validar la calidad y fiabilidad del producto implica realizar pruebas de vida acelerada, auditorías DFM y ensayos de resistencia para garantizar desempeño constante. Una estrategia Six Sigma aplicada en 2021 redujo defectos en un 50% en una línea de componentes electrónicos.

| Entity | Attribute | Value |

|---|---|---|

| Prueba de ciclo de vida | Número de ciclos | ≥ 100.000 ciclos a temperatura controlada |

| Inspección visual automatizada | Tasa de detección | ≥ 99% de defectos superficiales |

| Ensayo de choque térmico | Rango de temperatura | –40 °C a 125 °C durante 500 ciclos |

Estas validaciones aseguran un producto robusto y alineado con expectativas de mercado.

Integralmente, estos 7 pasos conforman una checklist DFM completa.

Al aplicar esta metodología, su equipo de ingeniería ganará en eficiencia, reducirá costos y minimizará retrabajos, logrando diseños sólidos y fabricables. Para descargar la checklist completa y recibir asesoría personalizada, visite https://descar.tech/#contact.

Transforma tu Prototipo en Éxito

No dejes que un diseño inadecuado afecte tu producción. Haz clic aquí y comienza a implementar nuestras estrategias de manufacturabilidad de inmediato.

Preguntas Frecuentes

¿Qué beneficios proporciona la evaluación de manufacturabilidad desde el diseño?

La evaluación de manufacturabilidad permite identificar problemas potenciales en el diseño antes de la producción. Esto asegura que los productos sean más fáciles y económicos de fabricar, lo que reduce costos y tiempos de entrega. Además, al optimizar el diseño, se disminuyen los riesgos de errores en la producción, lo que resulta en un menor número de retrabajos y una mejor calidad final del producto. En resumen, mejora la eficiencia del proceso de manufactura y la satisfacción del cliente.

¿Cómo se puede integrar la sostenibilidad en la evaluación de manufacturabilidad?

Integrar la sostenibilidad en la evaluación de manufacturabilidad implica considerar el ciclo de vida del producto y seleccionar materiales y procesos que reduzcan el impacto ambiental. Esto incluye usar materiales reciclables, minimizar desechos durante la producción y optar por métodos de fabricación que consuman menos energía. Al hacerlo, no solo se cumplen con regulaciones ambientales, sino que también se puede mejorar la imagen de marca y atraer a consumidores más conscientes del medio ambiente.

¿Cuáles son las herramientas más comunes para evaluar la manufacturabilidad?

Existen diversas herramientas para evaluar la manufacturabilidad, entre las cuales se destacan los software de simulación, que permiten modelar el proceso de producción y prever problemas. También se utilizan listas de verificación DFM (Diseño para la Manufactura) que guían a los diseñadores en la evaluación de aspectos críticos. Además, las auditorías de calidad y las pruebas de prototipos son esenciales para identificar fallas antes de la producción en masa. Estas herramientas ayudan a optimizar el diseño y a garantizar su viabilidad.

¿Cuál es el papel del equipo de ingeniería en la evaluación de manufacturabilidad?

El equipo de ingeniería desempeña un papel fundamental en la evaluación de manufacturabilidad, ya que son responsables de traducir las especificaciones del diseño en procesos de producción eficientes. Este equipo debe colaborar estrechamente con diseñadores y fabricantes para identificar y resolver problemas potenciales antes de la producción. Al implementar prácticas de manufacturabilidad desde el inicio, los ingenieros pueden asegurar que los productos sean rentables y cumplan con los estándares de calidad establecidos.

¿Qué métricas se deben considerar para medir la efectividad de la manufacturabilidad?

Las métricas clave para medir la efectividad de la manufacturabilidad incluyen el costo de producción por unidad, el tiempo de ciclo de fabricación, la tasa de defectos y el tiempo de inactividad en la línea de producción. También es importante evaluar la satisfacción del cliente y el cumplimiento de las especificaciones de calidad. Al monitorear estas métricas, las empresas pueden identificar áreas de mejora y realizar ajustes en sus procesos para optimizar la manufacturabilidad a largo plazo.

¿Cómo afecta la innovación en tecnología a la manufacturabilidad?

La innovación en tecnología tiene un impacto significativo en la manufacturabilidad, ya que introduce nuevas herramientas y procesos que pueden mejorar la eficiencia y calidad de producción. Tecnologías como la automatización, la impresión 3D y el análisis de datos permiten a las empresas optimizar sus operaciones y reducir costos. Además, estas innovaciones pueden facilitar la personalización de productos y mejorar la capacidad de respuesta frente a las demandas del mercado, lo que resulta en una ventaja competitiva.