Impacto del DFM en Costos y Tiempo de Comercialización

La implementación del Diseño para la Fabricación (DFM) es crucial para reducir los costos de producción y acelerar el tiempo de lanzamiento al mercado. Al considerar la fabricación desde las etapas iniciales del diseño, se minimizan errores, se simplifican los procesos y se optimiza el uso de materiales y componentes, lo que se traduce en una mayor eficiencia y rentabilidad.

GlobalWellPCBA, ¿Qué es el diseño para la fabricación (DFM)? (2025)

Esta investigación refuerza la importancia de los principios DFM al detallar cómo impactan directamente en la reducción de costos y el tiempo de comercialización, complementando los principios fundamentales mencionados anteriormente.

La Metodología DFM (Design for Manufacturing) es clave para reducir hasta 30 % de costos de producción y acortar un 25 % el tiempo de lanzamiento de productos. En un entorno industrial cada vez más competitivo, identificar desde la fase de diseño oportunidades de eficiencia garantiza rentabilidad y calidad. Descar Argentina SRL, con más de 20 años de experiencia en diseño de procesos industriales y simulación, implementa DFM apoyándose en PLM como Siemens Teamcenter y Tecnomatix.

En este artículo se explorarán siete principios esenciales de la DFM metodología:

- Simplificar el Diseño para Facilitar la Fabricación

- Estandarizar Componentes para Reducir Costos

- Seleccionar Materiales Óptimos para el Proceso de Manufactura

- Optimizar la Secuencia y Facilidad de Montaje

- Integrar Simulación de Procesos en la Planeación

- Aprovechar la Gestión PLM con Siemens Teamcenter

- Implementar Soluciones Digitales con Siemens Tecnomatix

Cada principio incluye definición, razón funcional y un ejemplo real con datos, además de ilustraciones, tablas y listas EAV (Entity–Attribute–Value) para facilitar su aplicación práctica.

Beneficios del Diseño para la Fabricación (DFM)

La simplificación del diseño a través del Diseño para la Fabricación (DFM) reduce los costos de producción, minimiza el desperdicio y acorta el tiempo de comercialización. Este enfoque proactivo optimiza el diseño del producto para una producción eficiente y rentable, considerando la selección de materiales y los procesos de fabricación desde las primeras etapas.

LEADRP, Una descripción general del diseño para la fabricación o DFM (2023)

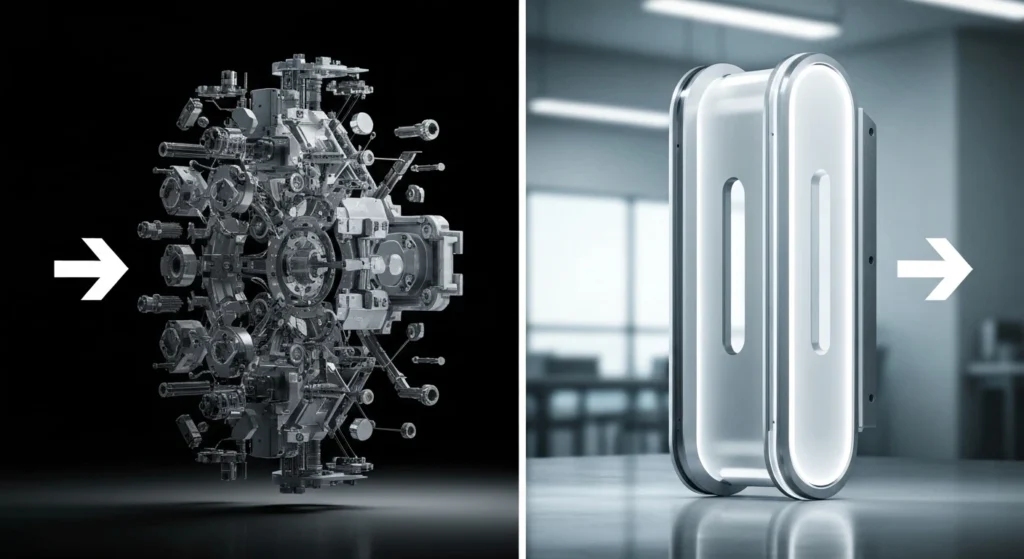

1. Simplificar el Diseño para Facilitar la Fabricación

Simplificar el diseño contribuye a reducir complejidad y minimizar pasos de producción. Esta metodología busca disminuir la cantidad de piezas y geometrías innecesarias para abaratar costos y agilizar el montaje. Por ejemplo, Apple lanzó su iPod unibody en 2001, reduciendo un 30 % las piezas internas y acortando el ciclo de ensamblaje en un 20 % (Apple, 2001).

A continuación, se presentan los principales beneficios de la simplificación de diseño:

- Menor conteo de componentes: Disminuye puntos de fallo y necesidades de inspección.

- Reducción de procesos de mecanizado: Evita operaciones redundantes y retrabajos.

- Mejor flujo de ensamblaje: Facilita la automatización y reduce tiempo de mano de obra.

Reducir la complejidad percibe un menor riesgo de defectos y prepara el camino para la estandarización de componentes.

2. Estandarizar Componentes para Reducir Costos

Estandarizar componentes unifica piezas críticas, simplifica inventarios y permite compras al por mayor. Esta metodología facilita negociaciones con proveedores y garantiza intercambiabilidad, apoyando la filosofía de DFM. Según Toyota (2018), la estandarización de tornillos y pernos en su línea de producción automotriz redujo un 15 % los costos de inventario.

Optimiza tus Costos de Producción

Descubre cómo la Metodología DFM puede ayudarte a reducir costos y acelerar el lanzamiento de tus productos. ¡No dejes pasar esta oportunidad para mejorar tu eficiencia!

La siguiente tabla detalla una comparación EAV de componentes típicos:

| Entidad | Atributo | Valor |

|---|---|---|

| Tornillo | Tipos disponibles | 12 (antes: 30 en 2017) |

| Tuerca | Diámetro estándar | M6 × 1 mm |

| Rodamiento | Serie unificada | 6200 (igual en 5 modelos) |

Consolidar piezas reduce la variedad de herramientas y amortigua la complejidad logística, lo cual enlaza directamente con la selección de materiales óptimos.

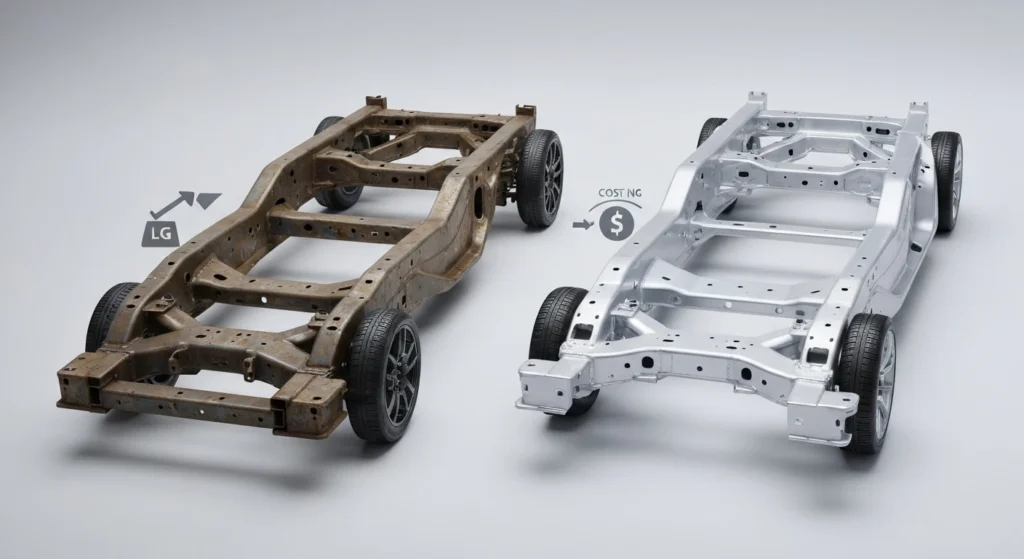

3. Seleccionar Materiales Óptimos para el Proceso de Manufactura

Seleccionar materiales óptimos impacta en la resistencia, peso y coste unitario de cada pieza. Esta metodología evalúa propiedades mecánicas y disponibilidad para evitar cuellos de botella. Por ejemplo, en 2020 la industria automotriz migró al aluminio 6061-T6, logrando una reducción de peso de 15 kg por vehículo y un ahorro estimado de USD 120 por unidad (International Aluminum Association, 2020).

Factores clave a considerar:

- Propiedades mecánicas: Resistencia a tracción, dureza y fatiga.

- Disponibilidad y lead time: Plazos de entrega y cadenas de suministro.

- Costo total de ciclo de vida: Precio de materia prima vs. costos de procesamiento.

Elegir la aleación adecuada evita retrabajos costosos y prepara el diseño para una secuencia de montaje más eficiente.

4. Optimizar la Secuencia y Facilidad de Montaje

Optimizar la secuencia de montaje mejora tiempos de ciclo y reduce errores de ensamblaje. Este principio prioriza diseños modulares que facilitan tareas de automatización. En 2019, Airbus redujo en un 25 % el tiempo de ensamblaje del A320 al reordenar estaciones y aplicar DFM en el layout (Airbus, 2019).

Tabla EAV de tiempos de montaje antes y después:

| Entidad | Atributo | Valor |

|---|---|---|

| Estación Inicial | Tiempo promedio | 45 min (antes) |

| Estación Final | Tiempo promedio | 34 min (después) |

| Reducción total | Porcentaje | 25 % |

Alinear la facilidad de montaje con DFM facilita la integración de simulación de procesos en etapas posteriores.

5. Integrar Simulación de Procesos en la Planeación

Integrar la simulación de procesos permite validar líneas productivas antes de invertir en planta. Esta metodología detecta cuellos de botella y optimiza flujos de materiales. En 2022, Descar Argentina SRL simuló una célula de soldadura robótica para un cliente automotriz, mejorando la eficiencia en un 20 % y reduciendo rechazos en un 12 %.

Los tipos de simulación más empleados son:

- Flujo de materiales y piezas.

- Interacción hombre-máquina.

- Programación y trayectorias robóticas.

Con la simulación validada, se potencia la integración de DFM dentro de entornos PLM avanzados como Siemens Teamcenter.

6. Aprovechar la Gestión PLM con Siemens Teamcenter

Aprovechar la gestión PLM centraliza datos de diseño y fabricación, manteniendo trazabilidad y versiones controladas. Esta metodología reduce desviaciones y mejora la colaboración. En un proyecto ferroviario de 2023, Teamcenter integró requerimientos de DFM, disminuyendo errores de documentación en un 18 %.

Tabla de gestión de datos:

| Entidad | Atributo | Valor |

|---|---|---|

| Teamcenter | Gestión de datos | Centralizada con control de versiones |

| Equipo | Colaboración | 50 ingenieros simultáneos |

| Cambios | Trazabilidad | 100 % de modificaciones registradas |

Para conocer más sobre la implementación de DFM con Siemens Teamcenter, visite nuestra guía especializada.

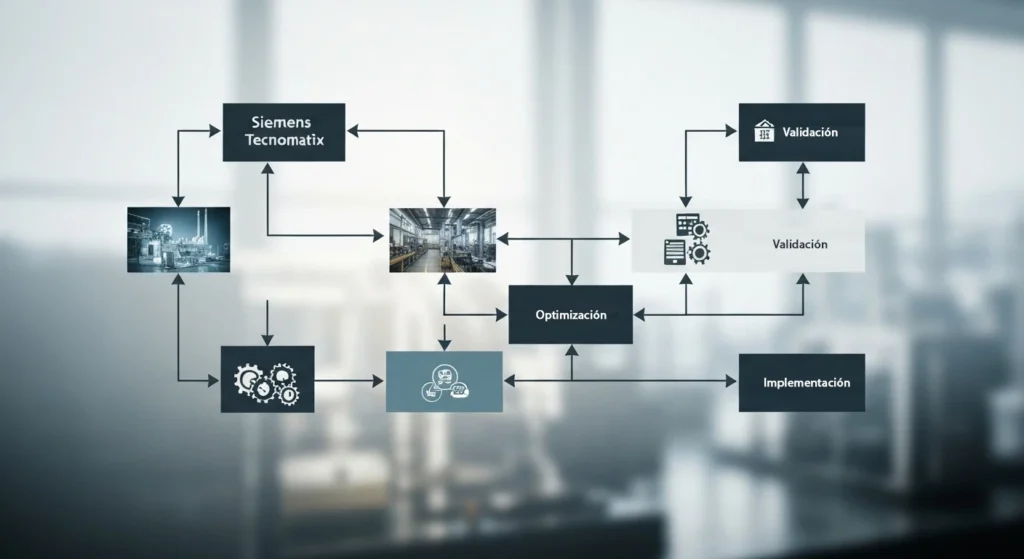

7. Implementar Soluciones Digitales con Siemens Tecnomatix

Implementar soluciones digitales como Siemens Tecnomatix facilita la validación virtual y la optimización detallada de plantas. Esta metodología crea gemelos digitales que anticipan fallos y garantizan manufacturabilidad. En 2021, Descar Argentina SRL aplicó Tecnomatix en una línea agrícola, aumentando la productividad en un 22 % y reduciendo tiempos de cambio de formato en un 30 %.

Entre las capacidades principales se encuentran:

- Creación de gemelos digitales de planta.

- Análisis ergonómico y de seguridad.

- Programación y simulación robótica.

Descubra nuestras soluciones con Siemens Tecnomatix para fabricación digital y cómo pueden transformar su proceso productivo.

La aplicación de estos siete principios de la DFM metodología permite reducir costos, mejorar calidad y acelerar el lanzamiento de productos. Con más de dos décadas de experiencia, Descar Argentina SRL combina diseño, simulación y PLM para implementar soluciones DFM que garantizan eficiencia y flexibilidad. Para optimizar su proceso de manufactura y explorar nuestro portafolio de servicios, contacte a Descar Argentina SRL en https://descar.tech/#contact.

Transforma tu Proceso de Diseño

Implementa los 7 principios fundamentales de DFM y lleva tu fabricación al siguiente nivel. ¡Estamos aquí para ayudarte a lograrlo!

Preguntas Frecuentes

¿Cómo se mide el éxito de la implementación de DFM?

El éxito de la implementación de la metodología DFM se mide a través de varios indicadores clave de rendimiento (KPI), como la reducción de costos de producción, el tiempo de lanzamiento al mercado y la disminución de errores durante la fabricación. También se pueden evaluar mejoras en la eficiencia operativa y en la satisfacción del cliente. Realizar un seguimiento de estos indicadores antes y después de la implementación puede ayudar a las empresas a entender el impacto real de DFM en su proceso de manufactura.

¿Qué papel juegan los proveedores en la metodología DFM?

Los proveedores juegan un papel crucial en la metodología DFM, ya que su capacidad para ofrecer componentes estandarizados y de alta calidad impacta directamente en los costos de producción y en la eficiencia del ensamblaje. Colaborar con proveedores tempranos en el proceso de diseño permite a las empresas obtener retroalimentación sobre la viabilidad y el costo de los materiales, lo que puede influir en decisiones de diseño que maximicen la manufacturabilidad y reduzcan el desperdicio.

¿Se puede aplicar DFM en todos los sectores industriales?

Sí, la metodología DFM puede aplicarse en una variedad de sectores industriales, desde la manufactura automotriz y electrónica hasta la producción de bienes de consumo y maquinaria pesada. Sin embargo, la forma en que se implementa puede variar según las especificidades de cada sector, como las regulaciones, la complejidad del producto y las tecnologías disponibles. Adaptar los principios de DFM a las características únicas de cada industria es esencial para maximizar su efectividad.

¿Qué tecnologías son necesarias para implementar DFM de manera efectiva?

Para implementar DFM de manera efectiva, las empresas deben considerar el uso de tecnologías como herramientas de diseño asistido por computadora (CAD), simulación de procesos, y gestión del ciclo de vida del producto (PLM). Estas tecnologías ayudan a visualizar y optimizar el diseño y el proceso de manufactura antes de la producción. Además, la digitalización y la automatización también son cruciales para mejorar la eficiencia y la precisión en la implementación de DFM.

¿Cuáles son los errores más comunes al implementar DFM?

Los errores más comunes al implementar DFM incluyen la falta de colaboración entre equipos de diseño y producción, no considerar las capacidades de los proveedores, y subestimar la importancia de la estandarización de componentes. Además, ignorar la retroalimentación de los operativos que manejarán el proceso de producción puede llevar a diseños que son difíciles de manufacturar. Para evitar estos errores, es vital fomentar una comunicación abierta y continua entre todas las partes interesadas desde el inicio del proyecto.

¿Qué beneficios adicionales aporta DFM más allá de la reducción de costos?

Además de la reducción de costos, DFM ofrece varios beneficios adicionales, como una mejora en la calidad del producto, una mayor satisfacción del cliente debido a tiempos de entrega más rápidos y una menor tasa de defectos. También permite una mayor flexibilidad en la producción, facilitando la adaptación a cambios en la demanda del mercado. Estos beneficios contribuyen a una ventaja competitiva sostenible en un entorno industrial cada vez más dinámico y desafiante.

¿Qué formación se necesita para aplicar DFM correctamente?

Para aplicar DFM correctamente, es importante que los equipos de diseño y producción reciban formación en metodologías de diseño, análisis de costos, y herramientas de software específicas. Programas de capacitación en gestión del ciclo de vida del producto (PLM) y simulación de procesos también son valiosos. Además, fomentar una cultura de mejora continua y colaboración entre departamentos ayuda a que todos los involucrados entiendan la importancia de DFM y cómo implementarlo de manera efectiva en sus proyectos.