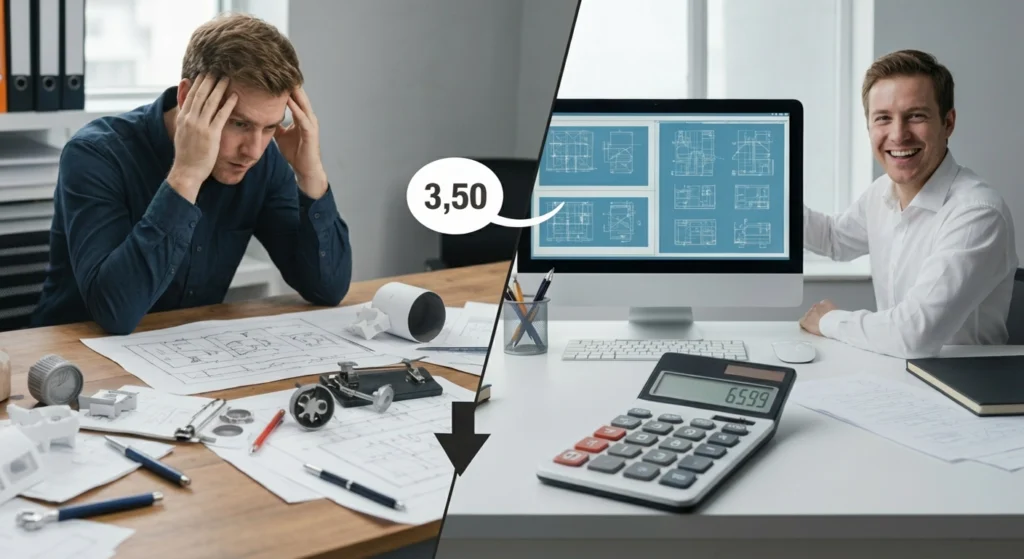

Empezar un proyecto sin considerar la manufacturabilidad desde el inicio puede elevar los costos y retrasar el lanzamiento del producto. Por eso, esta guía práctica muestra cómo optimizar el diseño con un enfoque DFM para reducir gastos, acelerar tiempos y mejorar la calidad. Aquí se detallan siete pasos clave:

- Impacto del Diseño para la Fabricación (DFM) en los Costos del Producto Aproximadamente los costos de fabricación de un producto pueden derivarse de las decisiones de diseño, como los materiales y el método de fabricación. Integrar el DFM desde las primeras etapas del desarrollo del producto reduce el trabajo de rediseño, mejora la calidad y acelera el tiempo de comercialización, lo que se traduce en una reducción significativa de los costos de producción.Markforged, La importancia del diseño para la fabricación (Sin fecha); Aria Manufacturing, ¿Qué es el Diseño para la Fabricación y el Ensamblaje? (2023); NC Tech, Diseño para manufactura: principios de éxito (Sin fecha)

- Esta investigación apoya directamente la afirmación de que ignorar la manufacturabilidad desde el inicio puede elevar los costos, al cuantificar el impacto del diseño en los gastos de fabricación.Integrar principios de DFM en el diseño conceptual

- Formar un equipo multifuncional de proyecto DFM

- Realizar evaluaciones de manufacturabilidad temprana

- Aplicar checklists de manufacturabilidad completas

- Desarrollar prototipos y pruebas iterativas

- Optimizar diseño mediante simulación y análisis de costos

- Capacitar al equipo con formación DFM in situ

A lo largo de este recorrido, Descar—con más de 50 implantaciones DFM exitosas—aporta herramientas, checklists y formación in situ para asegurar un despliegue eficiente. Más adelante se incluyen enlaces directos a servicios de checklists, evaluaciones y capacitación de Descar.

1. Integrar principios de DFM en el diseño conceptual

Integrar principios de DFM en el diseño conceptual significa anticipar desafíos de producción desde el primer boceto para evitar retrabajos y costosos cambios de última hora. Según McKinsey & Company (2021), el 80 % del costo de una pieza se determina en la fase de diseño, por lo que incorporar manufacturabilidad desde el concept design garantiza productos más fáciles de fabricar. Por ejemplo, en 2020 Toyota redujo sus costos de montaje al aplicar criterios DFM en la concepción de un nuevo chasis.

Cerrar el diseño sin evaluar la viabilidad técnica limita la eficiencia, lo que conduce al siguiente paso: formar un equipo multifuncional que asegure una visión compartida.

2. Formar un equipo multifuncional de proyecto DFM

Optimiza tu diseño desde el inicio

Implementa DFM y reduce costos en tu próximo proyecto. Descubre cómo integrar manufacturabilidad desde el primer boceto.

Formar un equipo multifuncional de proyecto DFM implica reunir a diseñadores, ingenieros de manufactura, calidad y proveedores para alinear objetivos y compartir conocimientos. Este equipo promueve decisiones colaborativas y reduce cuellos de botella en la transferencia de información.

| Entidad | Atributo | Valor ejemplo |

|---|---|---|

| Ingeniero de diseño | Responsabilidad | Definir geometrías óptimas para fabricación |

| Ingeniero de manufactura | Responsabilidad | Ajustar procesos CNC o moldeo según tolerancias |

| Responsable de calidad | Responsabilidad | Verificar especificaciones y normas ISO |

| Proveedor estratégico | Responsabilidad | Sugerir materiales y procesos coste-eficientes |

Esta distribución de funciones facilita el diálogo constante y prepara el terreno para evaluar la manufacturabilidad temprana.

3. Realizar evaluaciones de manufacturabilidad temprana

Realizar evaluaciones de manufacturabilidad temprana consiste en analizar componentes y procesos antes de la fase de detalle para identificar restricciones y optimizar tolerancias. Esta evaluación previene errores de producción y se basa en criterios de material, ensamblaje y acabados superficiales.

Antes de presentar la tabla, conviene entender qué cubre:

| Entidad | Atributo | Valor |

|---|---|---|

| Selección de material | Criterio | Compatibilidad con procesos — inyección, CNC |

| Diseño de piezas | Criterio | Geometrías simplificadas con radio mínimo de 1 mm |

| Tolerancias críticas | Criterio | ±0,05 mm para ajustes de encaje |

| Secuencia de ensamblaje | Criterio | Minimizar movimientos y fijaciones |

La tabla revela cómo una evaluación temprana descarta diseños inviables y abre paso a la aplicación de checklists especializadas.

4. Aplicar checklists de manufacturabilidad completas

Aplicar checklists de manufacturabilidad completas asegura que cada aspecto del diseño cumpla con las reglas DFM y evita omisiones durante el proceso. Estas listas de verificación se basan en mejores prácticas de la industria y guían revisiones sistemáticas. A continuación, un ejemplo de checklist esencial:

Antes de usar el checklist, es importante seguir cada punto:

- Entidad: Geometría de la pieza → Atributo: Espesor mínimo → Valor: ≥ 1,5 mm

- Entidad: Número de componentes → Atributo: Conteo máximo → Valor: ≤ 20 piezas

- Entidad: Material → Atributo: Uniformidad → Valor: Selección validada por proveedor

- Entidad: Acabado superficial → Atributo: Rugosidad máxima → Valor: Ra ≤ 1,2 µm

- Entidad: Consideraciones de ensamblaje → Atributo: Accesibilidad → Valor: Sin enclavamientos innecesarios

Este checklist está disponible como recurso descargable en el servicio de checklists de manufacturabilidad de Descar.

Al cerrar la revisión sistemática, disponer de resultados claros permite pasar a la fase de prototipado y pruebas.

5. Desarrollar prototipos y pruebas iterativas

Desarrollar prototipos y pruebas iterativas implica crear modelos físicos o digitales para validar ensambles, tolerancias y funcionalidades antes de la producción en serie. Este enfoque reduce riesgos, mejora la calidad y acelera los ciclos de retroalimentación. Por ejemplo, en 2022 una empresa de electrónica redujo fallos de ensamblaje en un 30 % al iterar tres prototipos en impresora 3D con pruebas funcionales.

Beneficios principales:

- Validación temprana de ensamblaje

- Detección de interferencias mecánicas

- Optimización de características críticas

- Ahorro de tiempo frente a cambios en producción

Implementar iteraciones frecuentes prepara el diseño para un análisis más detallado mediante simulación y costos.

6. Optimizar diseño mediante simulación y análisis de costos

Optimizar diseño mediante simulación y análisis de costos permite evaluar alternativas virtualmente y elegir la opción más rentable y eficiente. Herramientas como ANSYS, SolidWorks Simulation y aPriori ofrecen predicciones de esfuerzo y gastos antes de fabricar una sola pieza.

A continuación, un comparativo de herramientas usadas en la industria:

| Entidad | Atributo | Valor ejemplo |

|---|---|---|

| ANSYS | Tipo de simulación | Elementos finitos para estrés estructural |

| SolidWorks Simulation | Tipo de simulación | Análisis térmico y de vibraciones |

| aPriori | Tipo de simulación | Modelado de costos de proceso y materia prima |

Este análisis triplica la confianza en la decisión de diseño y conduce al último paso: capacitar al equipo con formación especializada.

7. Capacitar al equipo con formación DFM in situ

Capacitar al equipo con formación DFM in situ consiste en impartir talleres prácticos directamente en planta para transferir conocimientos específicos de manufacturabilidad. Esta formación combina teoría, casos reales y ejercicios guiados por expertos. Descar ha entrenado a más de 200 ingenieros in situ, logrando:

- Reducción de errores de diseño en un 25 %

- Mejora de la eficiencia de línea en un 18 %

- Incremento de la autonomía del equipo en revisiones DFM

Módulos de capacitación típicos:

- Fundamentos de DFM y métricas clave

- Uso de checklists y evaluaciones avanzadas

- Integración de simulación en el flujo de trabajo

- Buenas prácticas de documentación y control de cambios

Al concluir la formación, los participantes dominan la aplicación de DFM y están listos para liderar futuras implantaciones. Para más información, visite nuestro servicio de capacitaciones DFM in situ.

Integrar estos siete pasos garantiza un proceso de desarrollo sólido, predecible y alineado con las mejores prácticas de la industria. La implantación de DFM con Descar ofrece una ruta comprobada: desde la etapa conceptual hasta la formación del equipo, pasando por evaluaciones, checklists, prototipos y simulación. Para iniciar su proyecto y recibir asesoría personalizada, consulte nuestro formulario de contacto en https://descar.tech/#contact. Con Descar, su producto pasará sin contratiempos del diseño a la fabricación eficiente y competitiva.

Acelera tu proceso de producción

No dejes que los errores de diseño afecten tu lanzamiento. Contacta a Descar y accede a herramientas y formación especializada en DFM.

Preguntas Frecuentes

¿Qué beneficios trae implementar DFM en un proyecto desde el inicio?

Implementar DFM desde el inicio de un proyecto ofrece múltiples beneficios, como la reducción significativa de costos, que puede alcanzar hasta un 70%. Además, optimiza el tiempo de desarrollo al minimizar los retrabajos y cambios de última hora. Un enfoque DFM bien integrado permite una mayor calidad del producto, ya que se consideran aspectos de manufacturabilidad desde la fase de diseño, lo que facilita la producción y el ensamblaje posterior.

¿Cómo se forma un equipo multifuncional para DFM?

Formar un equipo multifuncional para DFM implica incluir a profesionales de diversas disciplinas, como diseño, ingeniería de manufactura, calidad y proveedores. Esta diversidad asegura que se aborden todos los aspectos del diseño y la producción, permitiendo una colaboración más efectiva. La comunicación constante entre los miembros del equipo es clave para identificar problemas potenciales y encontrar soluciones de manera oportuna, lo que resulta en un proceso de desarrollo más fluido y eficiente.

¿Qué son las evaluaciones de manufacturabilidad temprana y por qué son importantes?

Las evaluaciones de manufacturabilidad temprana son análisis que se realizan en las fases iniciales del diseño para identificar posibles restricciones y optimizar tolerancias de producción. Son cruciales porque permiten detectar problemas antes de que se inicie la producción, reduciendo el riesgo de errores costosos. Estas evaluaciones aseguran que los materiales, geometrías y procesos sean adecuados, lo que contribuye a un diseño más viable y fácil de fabricar.

¿Qué elementos se deben incluir en un checklist de manufacturabilidad?

Un checklist de manufacturabilidad debe incluir criterios esenciales como la geometría de las piezas, el número de componentes, la selección de materiales y las consideraciones de ensamblaje. Por ejemplo, se debe establecer un espesor mínimo de las piezas, un conteo máximo de componentes y asegurar que los materiales sean uniformes y aprobados por el proveedor. Este tipo de listas garantiza que se sigan las mejores prácticas y se eviten omisiones durante el proceso de diseño y producción.

¿Cómo se realizan los prototipos y pruebas iterativas en un proceso DFM?

Los prototipos y pruebas iterativas en DFM implican crear modelos físicos o digitales que permiten validar el diseño, los ensambles y las funcionalidades antes de la producción en serie. Este proceso incluye la creación de varios prototipos que se prueban repetidamente para identificar fallas y optimizar el diseño. La retroalimentación obtenida durante estas pruebas es invaluable para ajustar y mejorar el producto, lo que reduce costos y tiempos de desarrollo a largo plazo.

¿Qué herramientas son útiles para la simulación y análisis de costos en DFM?

Existen varias herramientas útiles para la simulación y el análisis de costos en DFM. Algunas de las más destacadas son ANSYS, que se utiliza para simulaciones de elementos finitos, SolidWorks Simulation, que permite realizar análisis térmicos y de vibraciones, y aPriori, que se especializa en el modelado de costos de procesos y materia prima. Estas herramientas ayudan a evaluar diferentes alternativas de diseño, lo que facilita la selección de la opción más rentable y eficiente antes de la fabricación.

¿Qué tipo de capacitación se ofrece para implementar DFM en una empresa?

La capacitación para implementar DFM en una empresa generalmente incluye talleres prácticos en situ que combinan teoría con ejercicios aplicados. Los módulos pueden abarcar desde fundamentos de DFM y métricas clave, hasta el uso de checklists y evaluaciones avanzadas. También se enseña sobre la integración de simulación en el flujo de trabajo y las mejores prácticas para documentación y control de cambios. Este tipo de formación prepara al equipo para liderar futuras implantaciones de DFM de manera efectiva.