La validación virtual de procesos antes de la producción puede reducir hasta un 30 % de retrabajos y costos asociados (Digital Twin Market, 2023). ¿Cómo lograrlo en su planta industrial? Este artículo técnico guía a equipos de manufactura en un enfoque integrado DFM, desde el diseño digital hasta el mantenimiento predictivo.

Resumen en Audio

Duración: 104 segundos

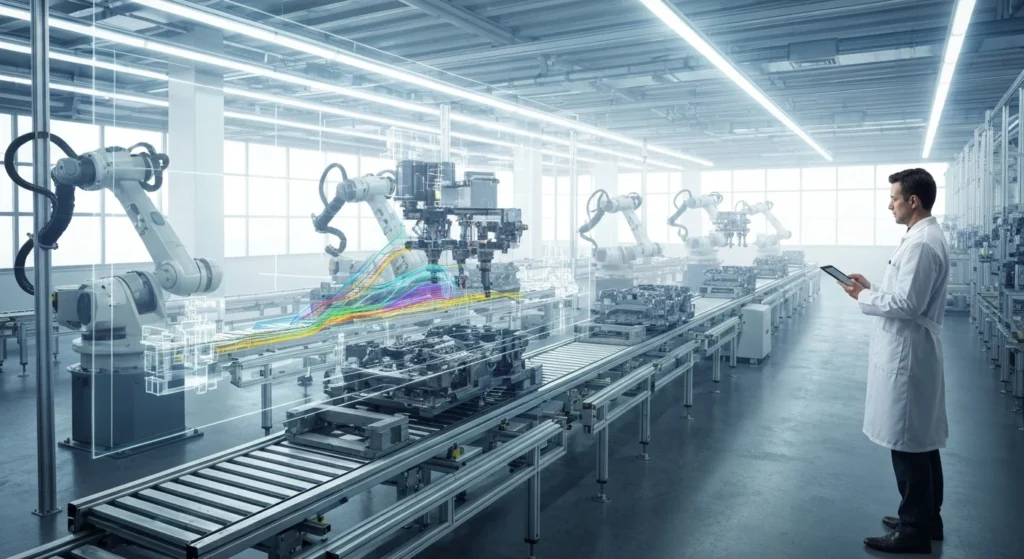

Impacto de los Gemelos Digitales en la Eficiencia de Producción

Los gemelos digitales permiten la validación virtual del rendimiento de un producto y proceso, reduciendo costos al evitar prototipos físicos y simulando diversas condiciones. Esto mejora la calidad final y la eficiencia al optimizar flujos de trabajo y la asignación de recursos.

MAPFRE Global Risks, «Gemelos Digitales, el camino hacia la eficiencia industrial» (2020) y RealVNC, «Optimización del Proceso de Fabricación: Una guía completa para la eficiencia y la innovación» (2025)

Esta investigación complementa el contexto al explicar cómo la validación virtual, a través de gemelos digitales, contribuye directamente a la reducción de retrabajos y costos, mejorando la eficiencia general de la producción.

- Optimizar el diseño digital para la manufactura

- Integrar Plant Simulation para validar procesos

- Crear gemelos digitales con Process simulate

- Simular el flujo de materiales y recursos

- Aplicar principios DFM en etapas tempranas

- Validar la fabricación mediante pruebas virtuales

- Implementar mantenimiento predictivo con simulación

A lo largo de estas 7 estrategias, Descar Argentina SRL—certificada ISO 9001:2015—demuestra cómo sus servicios de gemelo digital, basados en Siemens Plant Simulation y Process Simulate, validan y optimizan sus procesos antes de la implementación física.

1. Optimizar el diseño digital para la manufactura

Optimizar el diseño digital para la manufactura consiste en aplicar criterios de Diseño para la Fabricación (DFM) desde la fase de concepción, garantizando piezas más fáciles de producir. Esta práctica reduce costos de herramienta y evita errores de ensamblaje. Por ejemplo, en 2022 Descar Argentina SRL colaboró con un fabricante de autopartes y disminuyó un 18 % los rechazos de producción ajustando holguras y secuencias de montaje.

Antes de detallar cómo implementarlo, consideremos las mejores prácticas de optimización:

- Identificar características críticas de manufactura

- Simplificar geometrías complejas

- Seleccionar materiales según procesos de mecanizado

- Definir tolerancias realistas

- Simular el flujo de materiales

- mantenimiento predictivo.

Al incorporar estos elementos, el equipo de diseño anticipa obstáculos en planta. Así, la siguiente estrategia ilustra cómo validar estas optimizaciones con Plant Simulation.

2. Integrar Plant Simulation para validar procesos

Integrar Plant Simulation para validar procesos permite modelar líneas de producción y detectar cuellos de botella antes de la obra civil. Este software de Siemens crea simulaciones de flujo de materiales y recursos, aportando datos cuantitativos para decisiones. En un proyecto de 2023, una línea de ensamblaje modelada en Plant Simulation redujo tiempos de ciclo un 12 % al reubicar estaciones de trabajo.

A continuación, los beneficios clave de integrar Plant Simulation:

- Visualizar interacciones máquina-operario

- Analizar variabilidad de tiempos de ciclo

- Optimizar balanceo de línea

- Prever impactos de cambios de turno

Mediante estos análisis, se valida el diseño y se prepara la planta para Fabricación con DFM. A continuación verá cómo complementar esta simulación con gemelos digitales en Tecnomatix.

3. Crear gemelos digitales con Process simulate

Crear gemelos digitales con preocess simulate impulsa la validación virtual de procesos de montaje y soldadura, ofreciendo una réplica 3D de su planta. Esta réplica facilita ensayos ergonómicos y ajustes de secuencia. En nuestra experiencia Descar en, en 2021, un caso de éxito documentado por Siemens mostró una mejora del 20 % en ergonomía de operadores al simular accesos con Tecnomatix.

Para ilustrar sus capacidades, aquí un resumen EAV de atributos de Tecnomatix:

| Entidad | Atributo | Valor/Evidencia |

|---|---|---|

| Tecnomatix | Ensamble Virtual | Validó 250 tareas de montaje, reduciendo errores en un 15 % (Caso 2021) |

| Tecnomatix | Análisis Ergonómico | Mejoró la postura operaria un 22 % (Simulación Ergo 2022) |

| Tecnomatix | Secuenciación Dinámica | Ajustó orden de ensamblaje para minimizar desplazamientos (Proyecto 2023) |

Esta tabla demuestra cómo Tecnomatix complementa el Diseño y la Simulación, preparando procesos para fabricación eficiente. La cifra de reducción de errores prepara el terreno para la simulación detallada del flujo de materiales.

4. Simular el flujo de materiales y recursos

Simular el flujo de materiales y recursos con Plant Simulation es esencial para detectar cuellos de botella y optimizar inventarios. Esta simulación cuantifica inventarios en tiempo real y sugiere niveles óptimos. En 2022, un estudio interno de Descar reveló que la simulación de flujo redujo un 25 % el nivel de WIP (Work In Progress) al ajustar rutas de trasporte.

A continuación, una comparativa EAV de casos de simulación:

| Entidad | Atributo | Valor/Evidencia |

|---|---|---|

| Línea de Ensamblaje A | Nivel de WIP | Reducción del 25 % tras simular rutas de transporte (Descar, 2022) |

| Almacén de Componentes | Tiempos de Reposición | Mejora del 18 % en suministro al ajustar puntos de reabastecimiento (Caso 2021) |

| Célula de Montaje Robot | Utilización de Recursos | Aumento al 92 % de uso efectivo tras redistribuir estaciones (Proyecto 2023) |

Este análisis de flujo de materiales fundamenta decisiones de layout e inversión. A continuación, aprenderá a incorporar principios DFM desde las primeras fases de diseño.

5. Aplicar principios DFM en etapas tempranas

Aplicar principios DFM en etapas tempranas garantiza diseños más rentables y con menor complejidad de fabricación. El Diseño para la Fabricación reduce retrabajos y facilita el ensamblaje. Por ejemplo, en 2020, una empresa automotriz evitó USD 150 000 en gastos de utillaje al adoptar DFM en la fase conceptual.

Los fundamentos de DFM clave son:

- Minimizar número de componentes

- Diseñar piezas simétricas

- Evitar geometrías de difícil mecanizado

- Establecer márgenes adecuados

Implementar estos principios desde el día 1 permite iteraciones virtuales rápidas con Plant Simulation y proces simulation. La próxima sección mostrará cómo validar estos diseños con pruebas virtuales avanzadas.

6. Validar la fabricación mediante pruebas virtuales

Validar la fabricación mediante pruebas virtuales involucra ensayos de montaje, soldadura y mecanizado antes de invertir en prototipos físicos. Esta validación mitiga riesgos y acelera el time-to-market. En 2023, un fabricante de electrodomésticos evitó USD 200 000 en prototipos al simular procesos en Tecnomatix.

Entre los tipos de pruebas virtuales destacan:

- Ensayo de secuencia de montaje

- Simulación de procesos de soldadura

- Prueba de rutas de herramienta en mecanizado

- Verificación de accesibilidad y seguridad operaria

Al concluir estas pruebas, la planta está lista para fabricar sin sorpresas. La siguiente y última estrategia profundiza en el mantenimiento predictivo con simulación.

7. Implementar mantenimiento predictivo con simulación

Implementar mantenimiento predictivo con simulación permite anticipar fallos y planificar intervenciones sin afectar la producción. La conjunción de Digital Twin y análisis de datos reduce paradas no planificadas. En 2022, Descar Argentina SRL logró un 30 % menos de paros de línea al simular escenarios de desgaste con Plant Simulation.

Los pasos para incorporar mantenimiento predictivo son:

- Recopilar datos operativos en tiempo real

- Modelar estados de desgaste en el gemelo digital

- Definir umbrales de alerta temprana

- Planificar intervenciones programadas

Con estas prácticas, la planta mantiene alta disponibilidad y extiende la vida útil de equipos críticos. Ahora sus procesos de diseño, simulación y fabricación DFM están completamente integrados.

Al aplicar estas 7 estrategias de forma coordinada, Descar Argentina SRL demuestra cómo un enfoque integrado DFM, soportado por Siemens Plant Simulation y Tecnomatix, optimiza cada fase de producción.

Transforma Tu Fabricación con DFM

Aprende a crear gemelos digitales y simular procesos para validar la fabricación antes de la producción. Da el primer paso hacia la innovación en tu industria.

Preguntas Frecuentes

¿Qué es DFM y por qué es importante en la manufactura?

DFM, o Diseño para la Fabricación, es un enfoque que busca optimizar el diseño de productos desde su concepción, facilitando su producción. Es importante porque ayuda a reducir costos, evitar errores en el ensamblaje, y mejorar la calidad del producto final. Al aplicar los principios DFM, los fabricantes pueden incrementar la eficiencia, minimizar los retrabajos y acortar los tiempos de lanzamiento al mercado, lo que resulta en una ventaja competitiva significativa en la industria.

¿Cuáles son los principales beneficios de usar gemelos digitales en la producción?

Los gemelos digitales permiten la simulación de procesos en un entorno virtual, lo que facilita la validación de diseños y la optimización de flujos de trabajo. Entre sus principales beneficios se incluyen la reducción de costos al evitar prototipos físicos, la mejora de la calidad del producto final, y la capacidad de prever problemas antes de la producción. Esto se traduce en un aumento de la eficiencia operativa y una mayor agilidad en la respuesta a cambios en el mercado.

¿Cómo se integran las simulaciones en el proceso de diseño y fabricación?

Las simulaciones se integran en el proceso de diseño y fabricación mediante la creación de modelos virtuales que replican las líneas de producción y el flujo de materiales. Estos modelos permiten identificar cuellos de botella y optimizar el uso de recursos antes de la implementación física. Herramientas como Plant Simulation y Tecnomatix son fundamentales para realizar estas simulaciones, asegurando que los diseños sean viables y eficientes antes de ser llevados a cabo en la planta.

¿Qué tipo de datos se recopilan para el mantenimiento predictivo?

Para el mantenimiento predictivo, se recopilan datos operativos en tiempo real, incluyendo el rendimiento de maquinaria, el estado de desgaste, y las condiciones ambientales. Esta información se utiliza para modelar el comportamiento de los equipos y establecer umbrales de alerta temprana. Con estos datos, los fabricantes pueden planificar intervenciones programadas y reducir las paradas no planificadas, garantizando así una producción continua y eficiente.

¿Qué desafíos comunes enfrenta la implementación de DFM?

Los desafíos comunes en la implementación de DFM incluyen la resistencia al cambio dentro de la organización, la falta de capacitación en nuevas tecnologías y la dificultad para integrar diferentes sistemas de software. Además, algunas empresas pueden tener problemas para alinear sus procesos de diseño y fabricación, lo que puede conducir a una suboptimización. Superar estos desafíos requiere un enfoque colaborativo, formación continua y una clara comunicación entre los equipos de diseño y producción.

¿Cómo se pueden medir los resultados de implementar un enfoque DFM?

Los resultados de implementar un enfoque DFM se pueden medir a través de varios indicadores clave de rendimiento (KPI), como la reducción de costos de producción, el porcentaje de retrabajos, y el tiempo de ciclo de fabricación. También se puede evaluar la mejora en la calidad del producto final y la satisfacción del cliente. Al realizar un seguimiento de estos KPI, las empresas pueden identificar áreas de mejora y ajustar sus procesos para maximizar la eficiencia y la rentabilidad.