El concepto de Digital Twin en el entorno de la simulación de planta (Plant Simulation) se ha convertido en un pilar para la optimización de procesos, la reducción de costos y el impulso de la Industria 4.0 en la manufactura moderna.

En este artículo se explorará en profundidad qué es un Gemelo Digital en la simulación de planta, cuáles son sus características esenciales, cómo se integra con la Industria 4.0, los beneficios tangibles para las empresas que lo implementan, investigaciones científicas que respaldan su eficacia, casos de estudio, desafíos de integración, costos asociados y la relevancia de la retroalimentación en tiempo real.

Se presentarán también proyecciones futuras y la importancia de los servicios de consultoría de Descar para acelerar la adopción de tecnologías de Digital Twins.

¿Qué es Digital Twin en Plant Simulation y por qué es relevante?

Un Gemelo Digital en la simulación de planta (Plant Simulation) es la representación virtual y precisa de una instalación de manufactura física que busca reflejar el comportamiento, procesos y datos del entorno real en tiempo real o casi real. La relevancia de este modelo virtual radica en la capacidad de predecir y optimizar operaciones antes de su ejecución física, reduciendo riesgos de implementación y asegurando un uso eficiente de recursos. Esta tecnología se soporta en la convergencia de la Industria 4.0, la adopción de sensores IoT y la analítica de datos avanzada que brindan la oportunidad de replicar digitalmente líneas de producción completas. Como ejemplo, una planta automotriz que produce 200 vehículos diarios puede modelar sus estaciones de ensamblaje de forma digital y simular diferentes escenarios de demanda, ajustando de manera ágil su línea de producción y evitando sobrecostes.

El Gemelo Digital para simulación de planta es fundamental en la toma de decisiones informadas y la optimización de procesos, lo cual lleva a la siguiente pregunta: ¿Cuáles son las características principales de un Gemelo Digital en simulación de planta?

¿Cuáles son las características principales de un Gemelo Digital en simulación de planta?

Para que un Gemelo Digital resulte realmente efectivo en la simulación de planta, debe cumplir con criterios específicos que aseguren precisión y utilidad. A continuación se exponen aquellos elementos indispensables:

- Representación fiel del modelo virtual y el entorno real: El Gemelo Digital debe incluir todos los componentes críticos, desde maquinaria hasta sistemas de transporte interno, con datos de configuración muy precisos. La razón de ello radica en la necesidad de predecir el comportamiento y rendimiento con exactitud. Ejemplo: una línea de ensamblaje de componentes electrónicos que incluya la velocidad de cada máquina y la rotación de existencias de manera detallada.

- Recopilación y análisis continuo de datos: Un Gemelo Digital debe contar con un proceso de recepción de información en tiempo real, o al menos, con la menor latencia posible. La razón es que así se mantiene la sincronización con el entorno físico. Ejemplo: Sensores IoT que midan temperatura y nivel de vibración en cada estación de la planta para ajustar parámetros de fabricación.

- Capacidad de predicción y optimización: El Gemelo Digital debe permitir ejecutar simulaciones “what if” que proyecten cambios de producción o adiciones de nuevas líneas de fabricación. Ejemplo: Una empresa de packaging que analiza una nueva línea de empaquetado y simula con el Gemelo Digital incrementos de la demanda en un 30% para anticipar cuellos de botella.

- Escalabilidad y modularidad: El Gemelo Digital debe poder crecer en complejidad o reducirse según los requerimientos del proceso. La razón es la adaptabilidad a diferentes tamaños de plantas. Ejemplo: Iniciar con una sección de la planta de inyección de plásticos y luego expandir a la sección de ensamble final.

- Integración con sistemas de TI y OT: El Gemelo Digital debe conectarse con ERP, MES y sistemas de control en planta para intercambiar datos fluidamente. Ejemplo: Un sistema MES que envia datos de producción a la plataforma de simulación, la cual ajusta parámetros de planeación en tiempo real.

Estas características aportan bases sólidas para la relación con la industria 4.0 en entornos de simulación.

¿Cómo se relaciona el Gemelo Digital con Industria 4.0 en entornos de simulación de planta?

La Industria 4.0 integra tecnologías clave como la computación en la nube, IoT, Big Data, Machine Learning y sistemas ciberfísicos para modernizar y optimizar la producción. El Gemelo Digital en simulación de planta es un componente esencial en esta estrategia al proporcionar un puente entre lo físico y lo virtual. El motivo de esta integración es permitir la comunicación en tiempo real y la toma de decisiones basadas en datos confiables provenientes de la planta real.

La retroalimentación continua de dispositivos IoT y el análisis de datos masivos (Big Data Analytics) posibilitan la monitorización constante del Gemelo Digital, ajustando la simulación ante cualquier fluctuación en la planta real, sea esta por retrasos de materia prima, fallos de maquinaria o cambios en la demanda del mercado. De acuerdo con un estudio del Fraunhofer Institute (2021), empresas que integran Gemelos Digitales en su estrategia Industria 4.0 logran reducir un 15% de sus tiempos de inactividad no planificados.

Comprender cómo el Gemelo Digital sostiene la Industria 4.0 facilita la discusión acerca de los beneficios tangibles para las empresas que lo implementan.

¿Qué beneficios obtienen las empresas al integrar Gemelo Digital en la simulación de planta?

La adopción de un Gemelo Digital en la simulación de planta conlleva múltiples ventajas competitivas y económicas. A continuación se enumeran los beneficios que se suelen lograr con mayor frecuencia:

- Optimización de procesos productivos y reducción de costos

- Definición: Minimizar retrabajos y tiempos muertos a través de un modelo virtual que pruebe configuraciones y ajustes de forma segura.

- Razón: Anticipar posibles problemas e iterar antes de realizarlos físicamente.

- Ejemplo: Una empresa metalmecánica que, mediante simulación, reduce un 10% el consumo de energía ajustando la secuencia de encendido de hornos.

- Disminución de riesgos y mejoras en la calidad

- Definición: Identificar fallas potenciales en máquinas y procesos antes de su aparición real.

- Razón: Favorecer la implementación de mantenimientos predictivos y correctivos óptimos.

- Ejemplo: Una planta de alimentos que, con el Gemelo Digital, detecta que la línea de envasado requiere cambio de sello cada 2 500 envases, reduciendo en 20% las mermas.

- Flexibilidad ante fluctuaciones de la demanda

- Definición: Acelerar la capacidad de respuesta a incrementos o disminuciones súbitas de producción.

- Razón: Gestionar la capacidad instalada al ver virtualmente la repercusión de cada cambio en la línea.

- Ejemplo: Una fábrica textil que simula un pico de demanda del 25% y ajusta turnos de producción para cumplir plazos sin sobredimensionar la plantilla.

- Analítica avanzada y toma de decisiones informadas

- Definición: Integrar herramientas de Big Data y algoritmos de Machine Learning para pronosticar tendencias de operación.

- Razón: Aumentar la precisión en el planeamiento y la previsión de necesidades de inventario.

- Ejemplo: Planta de productos químicos que, mediante algoritmos predictivos, reduce desabastos en un 15% ajustando pedidos de materias primas.

- Mejora en la seguridad y reducción de accidentes

- Definición: Simular condiciones peligrosas y establecer protocolos antes de poner a empleados en riesgo real.

- Razón: Contar con escenarios de entrenamiento y normativas de seguridad más realistas.

- Ejemplo: Una planta petroquímica que, mediante simulación, entrena al personal en emergencias de fugas antes de habilitar la nueva línea.

Estos beneficios están respaldados por la evidencia de casos de estudio exitosos en la industria manufacturera.

¿Cómo se implementa un Gemelo Digital en la simulación de planta de forma práctica?

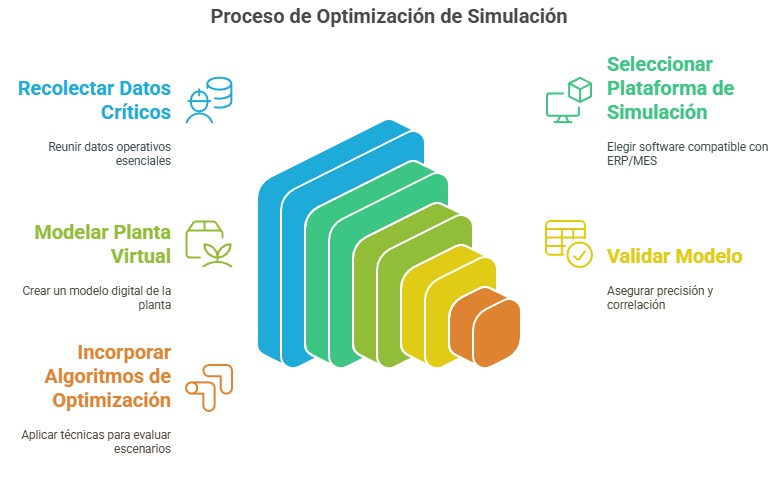

La implementación práctica requiere un enfoque sistemático. A continuación, se presentan los pasos esenciales:

- Definir el alcance y objetivos: Establecer qué se desea optimizar o analizar: inventario, layout o flujos de producción.

- Recolectar datos críticos de la planta: Obtener mediciones de máquinas, tiempos de ciclo, consumos energéticos y rutas de transporte.

- Seleccionar la plataforma de simulación: Elegir un software compatible con sistemas ERP y MES, que permita actualizar datos en tiempo real.

- Modelar la planta virtual: Crear la estructura de estaciones, máquinas y flujos; calibrar parámetros iniciales.

- Validar y refinar el modelo: Comparar resultados de la simulación con datos históricos y ajustar hasta lograr una correlación aceptable (por encima del 90%).

- Incorporar algoritmos de optimización: Aplicar técnicas de Machine Learning o heurísticas para evaluar múltiples escenarios.

- Monitorear y mantener la sincronización: Implementar un plan de actualización de datos periódico y un canal de retroalimentación en tiempo real.

De este modo, se asegura que el Gemelo Digital tenga relevancia y valor en la operación diaria. Sin embargo, la retroalimentación en tiempo real es un componente esencial que profundiza la eficacia de esta tecnología, por lo que surge la siguiente pregunta: ¿Cuál es la importancia de la retroalimentación en tiempo real para Digital Twin y simulación de planta?

¿Cuál es la importancia de la retroalimentación en tiempo real para Digital Twin y simulación de planta?

La retroalimentación en tiempo real permite que el Gemelo Digital reciba y procese datos actualizados sobre el rendimiento de la planta de manera continua. Esto posibilita una respuesta más rápida ante desviaciones y facilita la generación de alertas tempranas. La razón de su importancia se basa en la necesidad de sincronizar el modelo virtual con los cambios reales para tomar decisiones oportunas.

Como ejemplo, si un sensor detecta un sobrecalentamiento en una máquina de inyección de plásticos, el Gemelo Digital ajusta la simulación y puede recomendar bajar la producción en un 5% para evitar fallas mayores. Investigaciones de la Universidad Politécnica de Valencia (2019) demuestran que la retroalimentación en tiempo real, al incorporar algoritmos predictivos, reduce hasta en un 18% los periodos de inactividad inesperados.

Para sustentar aún más la relevancia de estas implementaciones, se hace necesario revisar estudios científicos que validen la aplicación del Gemelo Digital.

¿Qué investigaciones científicas sustentan la aplicación de Gemelos Digitales en plantas de manufactura?

Numerosos centros de investigación y universidades han realizado estudios demostrando la eficacia y el potencial de los Gemelos Digitales. A continuación, se presenta una tabla que reúne algunas contribuciones destacadas:

| Institución / Año | Foco de Investigación | Hallazgo Principal |

| MIT (2020) | Análisis de ciberseguridad en Gemelos Digitales para manufactura | Propone protocolos específicos de seguridad, reduciendo incidentes en un 25% en redes industriales. |

| Fraunhofer Institute (2021) | Integración de Gemelo Digital con robótica colaborativa | Incremento del 15% en productividad y reducción de 10% de accidentes al automatizar líneas de trabajo. |

| Universidad Politécnica de Valencia (2019) | Implementación de algoritmos predictivos en Digital Twin de planta | Reducción de inactividad inesperada en 18% mediante monitoreo y aprendizaje automático. |

| Universidad de Cambridge (2018) | Modelado de flujos logísticos con Gemelo Digital | Optimización de un 12% en tiempos de entrega y reducción de stock en 7%. |

Estos trabajos científicos ilustran los beneficios de la tecnología y, a su vez, señalan dificultades que pueden surgir.

¿Qué desafíos enfrenta la integración de un Gemelo Digital para simulación en planta?

La adopción de un Gemelo Digital conlleva barreras técnicas y organizacionales. Entre los desafíos más frecuentes se incluyen:

- Disponibilidad y calidad de datos: Si las redes de sensores o los sistemas de recolección de datos no son robustos, el modelo virtual se vuelve poco confiable.

- Resistencia al cambio: Empleados y gerencia pueden mostrarse escépticos ante nuevas herramientas. Es crucial la capacitación y difusión de resultados iniciales positivos.

- Ciberseguridad y protección de la información: Las plataformas de simulación manejan datos sensibles de la operación, por lo que hay un riesgo de ataques o fugas.

- Costo y complejidad de implementación: Adquirir software, instalar sensores y adaptar procesos conlleva inversiones iniciales y tiempos de despliegue significativos.

- Necesidad de personal especializado: La interpretación y mantenimiento del Gemelo Digital requiere profesionales con habilidades en ingeniería, analítica y TI.

Estos obstáculos requieren consideraciones de recursos financieros y humanos, por lo que conviene abordar la interrogante: ¿Qué costos y recursos se requieren al implementar Digital Twin en simulación de planta?

¿Qué costos y recursos se requieren al implementar Digital Twin en simulación de planta?

Las inversiones necesarias para desplegar un Gemelo Digital en la simulación de planta varían en función de la escala y complejidad de la industria. En términos generales, se contemplan:

- Infraestructura de hardware y redes

- Definición: Servidores, almacenamiento, dispositivos IoT y redes industriales.

- Razón: Asegurar la captura y procesamiento de grandes volúmenes de datos.

- Software especializado

- Definición: Plataformas de simulación y analítica, licencias para soporte y módulos adicionales.

- Razón: Proveer funcionalidad de modelado dinámico y conectividad con sistemas MES y ERP.

- Formación y talento humano

- Definición: Capacitación de ingenieros y operadores en metodologías de simulación, análisis de datos y mantenimiento del Gemelo Digital.

- Razón: Garantizar la correcta operación y mejora continua de la herramienta.

- Consultoría y servicios externos

- Definición: Asistencia técnica y acompañamiento de expertos en etapas iniciales o específicas.

- Razón: Facilitar la integración y solventar problemas con metodologías de vanguardia.

Con estos costos en mente, muchas empresas buscan el apoyo de consultores especializados para optimizar las inversiones y reducir los riesgos de implementación.

¿Qué proyecciones futuras existen para Digital Twin y simulaciones de planta en la industria manufacturera?

Se prevé que los Gemelos Digitales se conviertan en una pieza clave de la manufactura moderna, evolucionando hacia una integración aún más estrecha con la Inteligencia Artificial, la robótica avanzada y la realidad aumentada. Muchas proyecciones apuntan a que, para 2025, más del 60% de las empresas industriales medianas y grandes habrán implementado al menos un Gemelo Digital en alguna fase de su cadena de valor.

Otra perspectiva indica que la simulación basada en la nube permitirá mayor escalabilidad y colaboración entre equipos distribuidos globalmente. Además, se espera que aparezcan marcos normativos para estándares de interoperabilidad y seguridad en Gemelos Digitales. Finalmente, el auge de la manufactura verde o sostenible dará al Gemelo Digital un papel preponderante en la reducción de huella de carbono.

Algunas de estas cuestiones específicas son de especial interés para los usuarios, por lo que se ofrecen aclaraciones adicionales en la siguiente sección de preguntas frecuentes, la cual brinda información complementaria no abordada en los encabezados.

FAQ adicional para Digital Twin en Plant Simulation

1. ¿Cómo se puede medir el ROI de un Gemelo Digital en la planta de manufactura?

Para medir el ROI, se comparan los costos totales de la implementación (hardware, software, formación y consultoría) con los beneficios logrados (ahorros en materiales, reducción de tiempos muertos, incremento de productividad). Por ejemplo, si la inversión total es de 300 000 USD y en un año se ahorra 150 000 USD, se proyecta un retorno de la inversión cercano a 2 años.

2. ¿Necesito un equipo de TI especializado para mantener el Gemelo Digital?

Sí, es recomendable contar con al menos un ingeniero de TI y un ingeniero industrial que comprendan los componentes de red, la conectividad de sensores y la estructura de datos. Su rol es asegurar que el flujo de información y la simulación se mantengan actualizados sin interrupciones.

3. ¿Existen protocolos estandarizados para la comunicación de datos en un Gemelo Digital?

Sí, protocolos como OPC UA y MQTT son muy utilizados para la comunicación entre dispositivos IoT y plataformas de simulación. Estos protocolos se consideran estándar en la industria por su capacidad de escalabilidad, seguridad y compatibilidad con diversos sistemas.

4. ¿Puede un Gemelo Digital ayudar con la sostenibilidad en la planta de producción?

Sí, al simular distintos escenarios, el Gemelo Digital identifica configuraciones que reduzcan el uso de energía o residuos. De esta manera, las empresas pueden alinear metas de sostenibilidad con mejoras en eficiencia productiva, optimizando costos y reduciendo el impacto ambiental.

5. ¿Puede reutilizarse el mismo Gemelo Digital para otra planta distinta?

No de forma directa. Si bien algunos elementos se replican, es necesario ajustar el modelo a las especificaciones de la nueva planta, incluyendo disposición de maquinaria, flujos de trabajo, volumen de producción y sistemas de control.

6. ¿Qué nivel de detalle se recomienda al crear un Gemelo Digital en simulación de planta?

Depende de los objetivos del proyecto. Se sugiere iniciar con un nivel de detalle moderado que incluya componentes críticos y luego profundizar progresivamente en aspectos puntuales si el análisis lo requiere. Un nivel de detalle excesivo sin un propósito claro puede disparar los costos y la complejidad del modelo.7. ¿Cómo se gestionan las actualizaciones o cambios en la fábrica física para mantener sincronizado el Gemelo Digital?

Se recomienda un plan de mantenimiento periódico del modelo, incluyendo revisiones tras cada cambio significativo en la planta real (por ejemplo, la incorporación de una nueva estación de trabajo). Si hay retroalimentación en tiempo real, algunas actualizaciones se generan de manera automática en la plataforma, pero siempre es necesaria la validación por parte del equipo responsable.

Para más información contacta con nuestros especialistas:

https://descar.tech/esp/#contacto