La integración de entornos virtuales con sistemas de manufactura representa un avance significativo en la optimización y eficiencia de los procesos industriales modernos. Este artículo ofrece una visión detallada sobre cómo esta integración potencia la productividad, reduce costos y mejora la calidad en la fabricación. Abordaremos las características fundamentales de los entornos virtuales en manufactura, exploraremos el funcionamiento de los sistemas de manufactura, detallaremos los beneficios específicos de su integración y proporcionaremos ejemplos concretos respaldados por investigaciones científicas. Además, destacaremos cómo Descar.Tech, su proveedor de confianza en consultoría de procesos de ingeniería, puede asistir en la implementación exitosa de estas tecnologías.

¿Qué es un entorno virtual en sistemas de manufactura?

Un entorno virtual en sistemas de manufactura es una representación digital de los procesos, máquinas y operaciones que ocurren en una planta de producción. Este entorno permite simular y analizar el comportamiento de sistemas de manufactura complejos sin necesidad de intervenir físicamente en ellos. La razón principal para utilizar entornos virtuales es optimizar los procesos de fabricación, reducir costos y prever posibles fallos antes de que ocurran en el mundo real.

Por ejemplo, un fabricante automotriz puede crear un modelo virtual de su línea de ensamblaje para simular el flujo de trabajo, identificar cuellos de botella y probar modificaciones en el proceso sin interrumpir la producción física. Esta capacidad de simulación avanzada es esencial para mejorar la eficiencia y la flexibilidad en un mercado altamente competitivo.

Continuando con el análisis de las características de estos entornos, es importante comprender sus elementos clave para aprovechar al máximo sus beneficios.

¿Cuáles son las principales características de los entornos virtuales en manufactura?

Los entornos virtuales en manufactura se distinguen por varias características fundamentales que los hacen esenciales en la industria moderna. A continuación, se presentan las principales características, explicando cómo se relacionan con los sistemas de manufactura y proporcionando ejemplos específicos.

Característica 1: Simulación precisa de procesos en entornos virtuales y sistemas de manufactura

- Definición: Capacidad para replicar con exactitud los procesos de fabricación en un entorno digital.

- Razón: Permite analizar y optimizar los procesos antes de implementarlos físicamente, reduciendo riesgos y costos.

- Ejemplo específico: En 2020, una empresa aeroespacial utilizó simulaciones precisas para rediseñar su proceso de producción, logrando una reducción del 15% en el tiempo de ensamblaje.

Característica 2: Integración con sistemas de manufactura existentes

- Definición: Capacidad de los entornos virtuales para conectarse y comunicarse con sistemas como MES (Manufacturing Execution System) y PLM (Product Lifecycle Management).

- Razón: Facilita el flujo de información y asegura que los datos estén actualizados y sincronizados.

- Ejemplo específico: Una compañía de electrónica en 2019 integró su entorno virtual con el sistema MES, permitiendo actualizaciones en tiempo real y mejorando la eficiencia en un 20%.

Característica 3: Análisis predictivo en entornos virtuales y sistemas de manufactura

- Definición: Uso de algoritmos y modelos para prever posibles fallos o necesidades de mantenimiento en los sistemas de manufactura.

- Razón: Anticipa problemas, reduce tiempos de inactividad y optimiza el mantenimiento preventivo.

- Ejemplo específico: En 2021, un fabricante de maquinaria pesada implementó análisis predictivo en su entorno virtual, disminuyendo los tiempos de inactividad no planificados en un 25%.

Característica 4: Flexibilidad y adaptabilidad en entornos virtuales integrados con sistemas de manufactura

- Definición: Capacidad para modificar y probar diferentes configuraciones y escenarios sin afectar la producción real.

- Razón: Permite responder rápidamente a cambios en la demanda o en los procesos, mejorando la competitividad.

- Ejemplo específico: Una empresa textil en 2022 utilizó entornos virtuales para adaptar su línea de producción a nuevas tendencias de moda, reduciendo el tiempo de lanzamiento al mercado en un 30%.

Estas características demuestran cómo los entornos virtuales potencian los sistemas de manufactura, permitiendo mejoras significativas en eficiencia y productividad. Es fundamental entender cómo funcionan los sistemas de manufactura para apreciar plenamente los beneficios de esta integración.

¿Cómo funcionan los sistemas de manufactura en la industria moderna?

Los sistemas de manufactura son conjuntos integrados de tecnologías, procesos y prácticas que se emplean para producir bienes de manera eficiente y controlada. Estos sistemas abarcan desde el diseño del producto hasta su fabricación y distribución, utilizando herramientas como MES, ERP (Enterprise Resource Planning) y PLM.

Un sistema MES, por ejemplo, supervisa y controla las operaciones de producción en tiempo real, proporcionando información crítica sobre el rendimiento y la calidad. Al integrarse con entornos virtuales, los sistemas de manufactura pueden simular y optimizar procesos, mejorar la planificación y reducir errores.

Por ejemplo, una planta de ensamblaje automotriz puede utilizar un sistema MES para monitorizar el progreso de cada vehículo en la línea de producción. Al integrar este sistema con un entorno virtual, es posible simular cambios en la secuencia de ensamblaje y evaluar su impacto antes de aplicarlos físicamente, lo que conduce a una mayor eficiencia operativa.

Comprender el funcionamiento de los sistemas de manufactura es esencial para identificar las oportunidades de mejora que ofrece la integración con entornos virtuales, lo que nos lleva a analizar los beneficios específicos de esta integración.

¿Cuáles son los beneficios de integrar entornos virtuales con sistemas de manufactura?

La integración de entornos virtuales con sistemas de manufactura ofrece numerosos beneficios que impactan positivamente en la productividad y competitividad de las empresas. A continuación, se detallan estos beneficios, explicando la relación entre ambas entidades, la razón y proporcionando ejemplos específicos.

Beneficio 1: Optimización de procesos mediante la integración de entornos virtuales y sistemas de manufactura

- Razón: Permite identificar y corregir ineficiencias antes de implementarlas en el entorno físico.

- Ejemplo específico: En 2020, una empresa farmacéutica utilizó entornos virtuales para optimizar su proceso de producción, logrando una reducción del 20% en los tiempos de ciclo.

Beneficio 2: Reducción de costos operativos a través de entornos virtuales y sistemas de manufactura

- Razón: Disminuye la necesidad de prototipos físicos y reduce el desperdicio de materiales.

- Ejemplo específico: Un fabricante de equipos electrónicos en 2019 ahorró $1 millón al eliminar prototipos físicos gracias a simulaciones virtuales.

Beneficio 3: Mejora de la calidad y reducción de errores al integrar entornos virtuales con sistemas de manufactura

- Razón: La simulación y análisis detallado permiten detectar posibles fallos antes de que ocurran.

- Ejemplo específico: En 2021, una empresa automotriz redujo defectos de producción en un 30% al integrar entornos virtuales en su proceso de fabricación.

Beneficio 4: Aceleración del tiempo de comercialización mediante entornos virtuales y sistemas de manufactura

- Razón: Agiliza el diseño y validación de nuevos productos y procesos.

- Ejemplo específico: Una compañía de bienes de consumo logró lanzar un nuevo producto al mercado en un 25% menos de tiempo en 2022 gracias a la integración de estas tecnologías.

Beneficio 5: Flexibilidad y adaptabilidad mejoradas con entornos virtuales y sistemas de manufactura

- Razón: Facilita la respuesta rápida a cambios en la demanda o en las condiciones del mercado.

- Ejemplo específico: En 2020, una empresa de moda pudo reconfigurar su producción para nuevas tendencias en solo dos semanas, frente a las seis semanas anteriores.

Estos beneficios evidencian el valor que aporta la integración de entornos virtuales con sistemas de manufactura. Uno de los componentes clave en esta integración es el uso de gemelos digitales, que analizaremos a continuación.

¿Cómo contribuye un gemelo digital a la integración de entornos virtuales y sistemas de manufactura?

Un gemelo digital es una réplica virtual exacta de un proceso, producto o sistema físico, que permite analizar y optimizar su rendimiento en tiempo real. En la integración con sistemas de manufactura, el gemelo digital juega un papel crucial al proporcionar información detallada y actualizada sobre el estado de la producción.

- Razón: Facilita la monitorización continua y el análisis predictivo, mejorando la toma de decisiones.

- Ejemplo específico: En 2021, Siemens implementó gemelos digitales en sus plantas, reduciendo los tiempos de inactividad en un 15% gracias a la detección temprana de fallos.

Según un estudio de McKinsey & Company (2020), las empresas que utilizan gemelos digitales pueden mejorar la eficiencia operativa hasta en un 20%. Esta mejora se debe a la capacidad de los gemelos digitales para proporcionar una visión integral y en tiempo real de los procesos de manufactura, permitiendo ajustes precisos y oportunos.

La aplicación de gemelos digitales es un ejemplo de cómo los entornos virtuales pueden potenciar la automatización en la manufactura, tema que abordaremos en la siguiente sección.

¿Cómo aplicar entornos virtuales en la automatización de la manufactura?

La automatización de la manufactura implica el uso de sistemas y tecnologías que operan con mínima intervención humana. Los entornos virtuales potencian esta automatización al permitir simular y optimizar los procesos automatizados antes de su implementación.

- Razón: Reduce riesgos y asegura que los sistemas automatizados funcionen de manera óptima desde el inicio.

- Ejemplo específico: En 2019, una empresa de robótica industrial utilizó entornos virtuales para programar y probar robots, disminuyendo el tiempo de puesta en marcha en un 40%.

La integración de entornos virtuales facilita la programación y configuración de equipos automatizados, permitiendo ajustes y mejoras sin interrumpir la producción. Esto es especialmente útil en líneas de producción altamente automatizadas, donde los tiempos de inactividad pueden ser costosos.

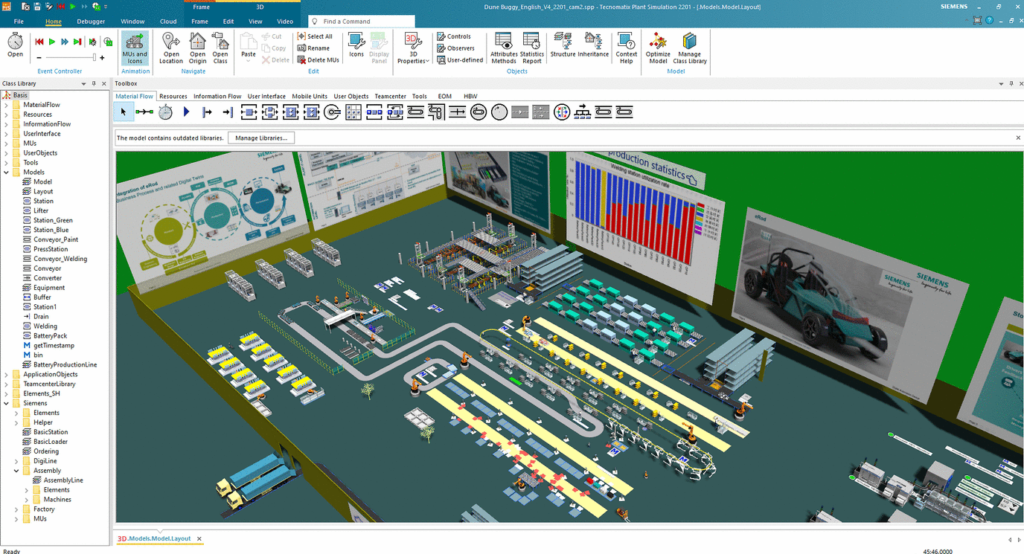

Además, el uso de herramientas como Siemens Plant Simulation permite modelar y analizar sistemas de producción complejos, optimizando el flujo de materiales y la utilización de recursos. Al integrar estas herramientas, las empresas pueden mejorar significativamente su eficiencia y productividad.

Enlaces a temas relacionados

Para profundizar en aspectos clave de la integración de entornos virtuales con sistemas de manufactura, puede explorar los siguientes temas:

- Siemens Plant Simulation: Descubra cómo esta herramienta potencia la simulación y optimización de procesos industriales.

- PLM (Gestión del Ciclo de Vida del Producto): Comprenda cómo administrar eficientemente todas las etapas del producto desde su concepción hasta su retiro.

- Entornos Virtuales: Explore cómo la virtualización mejora el diseño, la colaboración y la producción en la industria moderna.

- Diseño de Ingeniería: Aprenda sobre metodologías y prácticas para desarrollar productos innovadores y eficientes.

Estos temas están estrechamente relacionados y proporcionan información valiosa para mejorar sus procesos industriales.

¿Cómo puede Descar.Tech asistir en la integración de entornos virtuales con sistemas de manufactura?

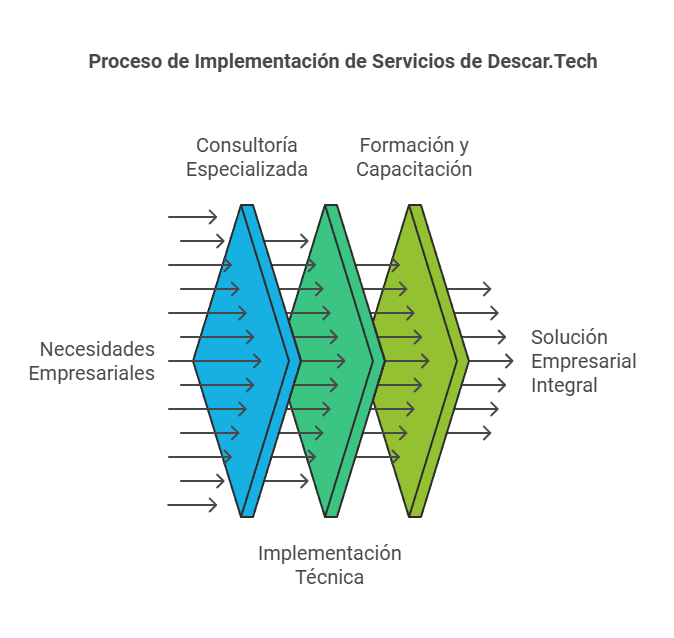

Descar.Tech, es un proveedor de confianza en consultoría de procesos de ingeniería, ofrece servicios especializados para facilitar la integración de entornos virtuales con sistemas de manufactura. Los servicios incluyen:

- Consultoría especializada: Análisis de necesidades y diseño de estrategias de integración personalizadas.

- Implementación técnica: Configuración y puesta en marcha de entornos virtuales integrados con sistemas de manufactura.

- Formación y capacitación: Programas de formación para su equipo en el uso de herramientas y tecnologías.

- Soporte continuo: Asistencia post-implementación para optimización y resolución de incidencias.

Con la experiencia de Descar.Tech, las empresas pueden asegurar una integración exitosa y sostenible, maximizando los beneficios y superando los desafíos asociados.

Preguntas Frecuentes (FAQ)

¿Qué son los entornos virtuales en la manufactura?

Los entornos virtuales en la manufactura son representaciones digitales de procesos y sistemas de producción que permiten simular, analizar y optimizar operaciones sin intervención física.

¿Cómo mejoran los entornos virtuales la eficiencia en la manufactura?

Permiten identificar y corregir ineficiencias antes de implementarlas físicamente, reduciendo costos, tiempos de ciclo y errores en la producción.

¿Qué es un gemelo digital y cómo se aplica en la manufactura?

Un gemelo digital es una réplica virtual exacta de un sistema físico que permite monitorear y optimizar su rendimiento en tiempo real, mejorando la toma de decisiones y la eficiencia operativa.

¿Es costosa la implementación de entornos virtuales en sistemas de manufactura?

Si bien requiere una inversión inicial, los beneficios en reducción de costos operativos, mejora de la calidad y eficiencia suelen justificar la inversión a largo plazo.

¿Puede Descar.Tech adaptar la integración a empresas de diferentes tamaños?

Sí, Descar.Tech ofrece soluciones escalables y personalizadas para pequeñas, medianas y grandes empresas.

¿Cómo ayudan los entornos virtuales en la automatización de la manufactura?

Facilitan la programación y configuración de sistemas automatizados, permitiendo ajustes y pruebas en un entorno virtual antes de su implementación física.

¿Qué ventajas competitivas ofrece la integración de entornos virtuales y sistemas de manufactura?

Mejoran la eficiencia operativa, reducen costos, aceleran el tiempo de comercialización y aumentan la capacidad de adaptación a cambios en el mercado.

¿Es necesaria una formación especializada para utilizar entornos virtuales?

Sí, es recomendable que el personal reciba capacitación para aprovechar al máximo las herramientas y tecnologías, servicio que Descar.Tech proporciona.

¿Cómo inicio el proceso de integración de entornos virtuales con sistemas de manufactura?

Contacte a Descar.Tech para una consultoría inicial donde se evaluarán sus necesidades y se diseñará un plan personalizado.

¿Qué papel juega la inteligencia artificial en los entornos virtuales de manufactura?

La inteligencia artificial potencia el análisis predictivo y la optimización de procesos, permitiendo una toma de decisiones más informada y eficiente.

Conclusión

La integración de entornos virtuales con sistemas de manufactura es una estrategia esencial para las empresas que buscan optimizar sus procesos y mantenerse competitivas en la industria moderna. Al combinar la simulación y análisis avanzados con la eficiencia de los sistemas de manufactura, es posible lograr mejoras significativas en productividad, calidad y flexibilidad. Con el apoyo experto de Descar.Tech, las organizaciones pueden implementar con éxito esta integración, superando desafíos y aprovechando al máximo los beneficios que ofrece la tecnología avanzada en entornos virtuales.

Aceda a un asesor