O conceito de Digital Twin no ambiente de simulação de plantas (Plant Simulation) tornou-se um pilar para otimização de processos, redução de custos e promoção da Indústria 4.0 na fabricação moderna.

Este artigo irá explorar em profundidade o que é um Digital Twin na simulação de plantas, quais são as suas características essenciais, como se integra com a Indústria 4.0, os benefícios tangíveis para as empresas que o implementam, a investigação científica que suporta a sua eficácia, estudos de caso, desafios de integração, custos associados e a relevância do feedback em tempo real.

Também serão apresentadas projeções futuras e a importância dos serviços de consultoria. Download para acelerar a adoção de tecnologias de Gêmeos Digitais.

O que é Digital Twin em Plant Simulation e por que é relevante?

Um Digital Twin em simulação de planta (Plant Simulation) é a representação virtual e precisa de uma instalação física de fabricação que busca refletir o comportamento, os processos e os dados do ambiente real em tempo real ou quase real. A relevância deste modelo virtual reside na capacidade de prever e otimizar as operações antes da sua execução física, reduzindo os riscos de implementação e garantindo a utilização eficiente dos recursos. Esta tecnologia é apoiada pela convergência da Indústria 4.0, pela adoção de sensores IoT e pela análise avançada de dados que oferecem a oportunidade de replicar digitalmente linhas de produção completas. Como exemplo, uma fábrica automotiva que produz 200 veículos por dia pode modelar digitalmente suas estações de montagem e simular diferentes cenários de demanda, ajustando com agilidade sua linha de produção e evitando estouros de custos.

O Digital Twin para simulação de plantas é essencial na tomada de decisões informadas e na otimização de processos, o que leva à seguinte questão: Quais são as principais características de um Digital Twin na simulação de plantas?

Quais são as principais características de um Digital Twin na simulação de plantas?

Para que um Digital Twin seja verdadeiramente eficaz na simulação de plantas, ele deve atender a critérios específicos que garantam precisão e utilidade. Abaixo estão esses elementos essenciais:

- Representação fiel do modelo virtual e do ambiente real: O Digital Twin deve incluir todos os componentes críticos, desde máquinas até sistemas de transporte interno, com dados de configuração altamente precisos. A razão para isso reside na necessidade de prever com precisão o comportamento e o desempenho. Exemplo: Uma linha de montagem de componentes eletrônicos que detalha a velocidade de cada máquina e o giro de estoque.

- Coleta e análise contínua de dados: Um Digital Twin deve possuir um processo de recebimento de informações em tempo real, ou pelo menos, com a menor latência possível. A razão é que a sincronização com o ambiente físico é mantida desta forma. Exemplo: sensores IoT que medem a temperatura e o nível de vibração em cada estação da fábrica para ajustar os parâmetros de fabricação.

- Capacidade de previsão e otimização: O Digital Twin deve permitir a execução de simulações “e se” que projetem alterações na produção ou adições de novas linhas de fabricação. Exemplo: Uma empresa de embalagens que analisa uma nova linha de embalagens e simula aumentos de 30% na demanda com o Digital Twin para antecipar gargalos.

- Escalabilidade e modularidade: O Digital Twin deve ser capaz de crescer em complexidade ou reduzir de acordo com as exigências do processo. O motivo é a adaptabilidade a diferentes tamanhos de plantas. Exemplo: Comece com uma seção da planta de injeção de plástico e depois expanda para a seção de montagem final.

- Integração com sistemas de TI e TO: O Digital Twin deve conectar-se com ERP, MES e sistemas de controle da planta para trocar dados de forma contínua. Exemplo: Um sistema MES que envia dados de produção para a plataforma de simulação, que ajusta os parâmetros de planejamento em tempo real.

Essas características fornecem bases sólidas para o relacionamento com a Indústria 4.0 em ambientes de simulação.

Como o Digital Twin se relaciona com a Indústria 4.0 em ambientes de simulação de plantas?

A Indústria 4.0 integra tecnologias-chave como computação em nuvem, IoT, Big Data, Machine Learning e sistemas ciberfísicos para modernizar e otimizar a produção. O Digital Twin na simulação de plantas é um componente essencial nesta estratégia, fornecendo uma ponte entre o físico e o virtual. A razão para esta integração é permitir a comunicação em tempo real e a tomada de decisões com base em dados confiáveis provenientes da planta real.

O feedback contínuo dos dispositivos IoT e a análise de big data (Big Data Analytics) permitem o monitoramento constante do Digital Twin, ajustando a simulação a eventuais flutuações na planta real, seja por atrasos na matéria-prima, falhas em máquinas ou mudanças na demanda do mercado. De acordo com um estudo do Instituto Fraunhofer (2021), as empresas que integram Digital Twins na sua estratégia de Indústria 4.0 conseguem reduzir o seu tempo de inatividade não planeado em 15%.

Compreender como o Digital Twin apoia a Indústria 4.0 facilita a discussão sobre os benefícios tangíveis para as empresas que o implementam.

Quais benefícios as empresas obtêm ao integrar o Digital Twin na simulação de plantas?

A adoção de um Digital Twin na simulação de plantas acarreta múltiplas vantagens competitivas e econômicas. Os benefícios mais frequentemente alcançados estão listados abaixo:

- Otimização dos processos produtivos e redução de custos

- Definição: Minimize o retrabalho e o tempo de inatividade por meio de um modelo virtual que testa configurações e ajustes com segurança.

- Razão: Antecipe possíveis problemas e repita antes de realizá-los fisicamente.

- Exemplo: Metalmecânica que, através de simulação, reduz em 10% o consumo de energia ajustando a sequência de acendimento do forno.

- Redução de riscos e melhorias de qualidade

- Definição: Identifique possíveis falhas em máquinas e processos antes de seu aparecimento real.

- Razão: Promover a implementação de manutenção preditiva e corretiva ideal.

- Exemplo: Uma fábrica de alimentos que, com o Digital Twin, detecta que a linha de embalagem exige troca de lacre a cada 2.500 embalagens, reduzindo o desperdício em 20%.

- Flexibilidade face às flutuações da procura

- Definição: Acelere a capacidade de responder a aumentos ou diminuições repentinas na produção.

- Razão: gerencie a capacidade instalada vendo virtualmente o impacto de cada mudança na linha.

- Exemplo: Uma fábrica têxtil que simula um pico de demanda de 25% e ajusta os turnos de produção para cumprir os prazos sem sobredimensionar a força de trabalho.

- Análise avançada e tomada de decisão informada

- Definição: Integre ferramentas de Big Data e algoritmos de Machine Learning para prever tendências operacionais.

- Razão: Aumente a precisão no planejamento e na previsão das necessidades de estoque.

- Exemplo: Fábrica de produtos químicos que, por meio de algoritmos preditivos, reduz a escassez em 15% ajustando os pedidos de matéria-prima.

- Melhoria na segurança e redução de acidentes

- Definição: Simule condições perigosas e estabeleça protocolos antes de colocar os funcionários em risco real.

- Razão: Tenha cenários de treinamento e regulamentos de segurança mais realistas.

- Exemplo: Planta petroquímica que, por meio de simulação, treina pessoal em emergências de vazamento antes de habilitar a nova linha.

Estes benefícios são apoiados por evidências de estudos de caso bem sucedidos na indústria transformadora.

Como um Digital Twin é implementado na simulação de plantas de forma prática?

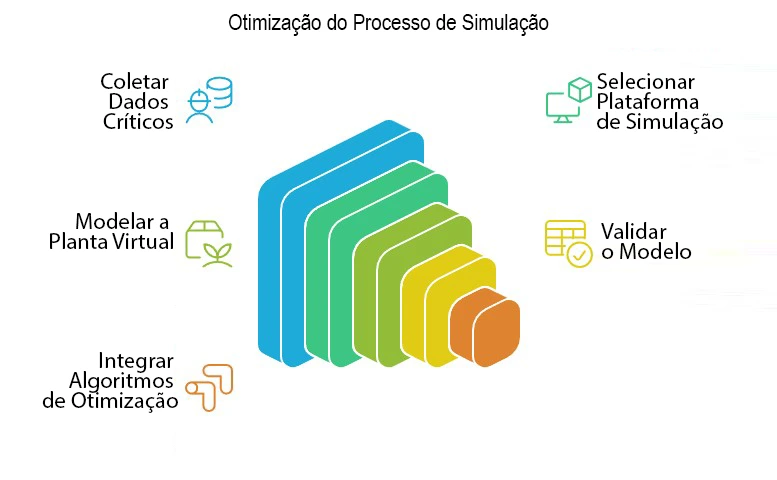

A implementação prática requer uma abordagem sistemática. Abaixo estão as etapas essenciais:

- Defina o escopo e os objetivos: Estabeleça o que deseja otimizar ou analisar: estoque, layout ou fluxos de produção.

- Colete dados críticos da planta: Obtenha medições de máquinas, tempos de ciclo, consumo de energia e rotas de transporte.

- Selecione a plataforma de simulação: Escolha um software compatível com sistemas ERP e MES, que permita a atualização dos dados em tempo real.

- Modele a planta virtual: Criar a estrutura de estações, máquinas e fluxos; calibrar os parâmetros iniciais.

- Valide e refine o modelo: Compare os resultados da simulação com os dados históricos e ajuste até que uma correlação aceitável seja alcançada (acima de 90%).

- Incorporar algoritmos de otimização: Aplique técnicas ou heurísticas de aprendizado de máquina para avaliar vários cenários.

- Monitore e mantenha a sincronização: Implemente um plano periódico de atualização de dados e um canal de feedback em tempo real.

Desta forma, garante-se que o Digital Twin tem relevância e valor nas operações diárias. No entanto, o feedback em tempo real é uma componente essencial que aprofunda a eficácia desta tecnologia, pelo que surge a seguinte questão: Qual é a importância do feedback em tempo real para o Digital Twin e a simulação de plantas?

Qual é a importância do feedback em tempo real para o Digital Twin e a simulação de plantas?

O feedback em tempo real permite que o Digital Twin receba e processe continuamente dados atualizados sobre o desempenho da planta. Isto permite uma resposta mais rápida aos desvios e facilita a geração de alertas antecipados. A razão da sua importância baseia-se na necessidade de sincronizar o modelo virtual com mudanças reais para tomar decisões oportunas.

Por exemplo, se um sensor detectar superaquecimento em uma máquina injetora de plástico, o Digital Twin ajusta a simulação e pode recomendar a redução da produção em 5% para evitar falhas graves. Uma pesquisa da Universidade Politécnica de Valência (2019) mostra que o feedback em tempo real, ao incorporar algoritmos preditivos, reduz os períodos inesperados de inatividade em até 18%.

Para apoiar ainda mais a relevância destas implementações, é necessário rever estudos científicos que validem a aplicação do Digital Twin.

Que pesquisas científicas apoiam a aplicação de Gêmeos Digitais em fábricas?

Numerosos centros de investigação e universidades realizaram estudos que demonstram a eficácia e o potencial dos Gémeos Digitais. Abaixo está uma tabela que reúne algumas contribuições notáveis:

| Instituição/Ano | Foco de pesquisa | Descoberta Principal |

| COM (2020) | Análise de segurança cibernética em gêmeos digitais para manufatura | Propõe protocolos de segurança específicos, reduzindo em 25% os incidentes em redes industriais. |

| Instituto Fraunhofer (2021) | Integração do Digital Twin com robótica colaborativa | Aumento de 15% na produtividade e redução de 10% nos acidentes com a automatização das linhas de trabalho. |

| Universidade Politécnica de Valência (2019) | Implementação de algoritmos preditivos na planta Digital Twin | Redução do tempo de inatividade inesperado em 18% por meio de monitoramento e aprendizado de máquina. |

| Universidade de Cambridge (2018) | Modelagem de fluxos logísticos com Digital Twin | Otimização de 12% nos prazos de entrega e redução de stock em 7%. |

Estes trabalhos científicos ilustram os benefícios da tecnologia e, por sua vez, apontam dificuldades que podem surgir.

Que desafios enfrenta a integração de um Digital Twin para simulação de plantas?

A adoção de um Gêmeo Digital acarreta barreiras técnicas e organizacionais. Os desafios comuns incluem:

- Disponibilidade e qualidade dos dados: Se as redes de sensores ou os sistemas de recolha de dados não forem robustos, o modelo virtual torna-se pouco fiável.

- Resistência à mudança: Os funcionários e a administração podem ser céticos em relação às novas ferramentas. A formação e a divulgação dos resultados iniciais positivos são cruciais.

- Cibersegurança e proteção da informação: As plataformas de simulação lidam com dados operacionais confidenciais, portanto há risco de ataques ou vazamentos.

- Custo e complexidade de implementação: Adquirir software, instalar sensores e adaptar processos envolve investimentos iniciais e tempos de implantação significativos.

- Necessidade de pessoal especializado: A interpretação e manutenção do Digital Twin requerem profissionais com habilidades em engenharia, análise e TI.

Estes obstáculos exigem considerações de recursos financeiros e humanos, pelo que é apropriado abordar a questão: Quais custos e recursos são necessários ao implementar o Digital Twin na simulação de plantas?

Quais custos e recursos são necessários ao implementar o Digital Twin na simulação de plantas?

Os investimentos necessários para implantar um Digital Twin na simulação de plantas variam dependendo da escala e da complexidade da indústria. Em termos gerais, estão contemplados:

- Infraestrutura de hardware e rede

- Definição: Servidores, armazenamento, dispositivos IoT e redes industriais.

- Razão: Garantir a captura e processamento de grandes volumes de dados.

- Software especializado

- Definição: Plataformas de simulação e análise, licenças de suporte e módulos adicionais.

- Razão: Fornece funcionalidade de modelagem dinâmica e conectividade com sistemas MES e ERP.

- Formação e talento humano

- Definição: Treinamento de engenheiros e operadores em metodologias de simulação, análise de dados e manutenção do Digital Twin.

- Razão: Garantir o correto funcionamento e melhoria contínua da ferramenta.

- Consultoria e serviços externos

- Definição: Assistência técnica e apoio de especialistas em etapas iniciais ou específicas.

- Razão: Facilitar a integração e resolver problemas com metodologias de ponta.

Pensando nesses custos, muitas empresas buscam o apoio de consultores especializados para otimizar investimentos e reduzir riscos de implementação.

Que projeções futuras existem para o Digital Twin e simulações de plantas na indústria de manufatura?

Espera-se que os Gémeos Digitais se tornem uma parte fundamental da produção moderna, evoluindo para uma integração ainda mais estreita com a Inteligência Artificial, a robótica avançada e a realidade aumentada. Muitas projeções sugerem que, até 2025, mais de 60% das médias e grandes empresas industriais terão implementado pelo menos um Digital Twin em alguma fase da sua cadeia de valor.

Outra perspectiva indica que a simulação baseada em nuvem permitirá maior escalabilidade e colaboração entre equipes distribuídas globalmente. Além disso, espera-se que surjam quadros regulamentares para padrões de interoperabilidade e segurança em Gémeos Digitais. Finalmente, a ascensão da produção verde ou sustentável dará ao Digital Twin um papel de liderança na redução da pegada de carbono.

Algumas destas questões específicas são de particular interesse para os utilizadores, pelo que esclarecimentos adicionais são fornecidos na secção seguinte de FAQ, que fornece informações adicionais não abordadas nos títulos.

Perguntas frequentes adicionais sobre gêmeo digital em simulação de planta

1. Como você pode medir o ROI de um Digital Twin na fábrica?

Para medir o ROI, comparam-se os custos totais de implementação (hardware, software, formação e consultoria) com os benefícios alcançados (poupança em materiais, redução de tempos de inatividade, aumento de produtividade). Por exemplo, se o investimento total for de $300.000 e $150.000 forem poupados num ano, prevê-se que o retorno do investimento seja próximo de 2 anos.

2. Preciso de uma equipe de TI especializada para manter o Digital Twin?

Sim, é aconselhável ter pelo menos um engenheiro de TI e um engenheiro industrial que entendam de componentes de rede, conectividade de sensores e estrutura de dados. Sua função é garantir que o fluxo de informações e a simulação permaneçam atualizados sem interrupção.

3. Existem protocolos padronizados para comunicação de dados em um Digital Twin?

Sim, protocolos como OPC UA e MQTT são amplamente utilizados para comunicação entre dispositivos IoT e plataformas de simulação. Esses protocolos são considerados padrão da indústria por sua escalabilidade, segurança e compatibilidade com vários sistemas.

4. Um Digital Twin pode ajudar na sustentabilidade no chão de fábrica?

Sim, ao simular diferentes cenários, o Digital Twin identifica configurações que reduzem o uso de energia ou desperdício. Dessa forma, as empresas podem alinhar as metas de sustentabilidade com melhorias na eficiência produtiva, otimizando custos e reduzindo o impacto ambiental.

5. O mesmo Digital Twin pode ser reutilizado em outra planta diferente?

Não diretamente. Embora alguns elementos sejam replicados, é necessário ajustar o modelo às especificações da nova planta, incluindo layout de máquinas, fluxos de trabalho, volume de produção e sistemas de controle.

6. Qual nível de detalhe é recomendado ao criar um Gêmeo Digital na simulação de planta?

Depende dos objetivos do projeto. Sugere-se começar com um nível moderado de detalhe que inclua componentes críticos e depois aprofundar-se progressivamente em aspectos específicos se a análise assim o exigir. Um nível excessivo de detalhe sem um propósito claro pode disparar os custos e a complexidade do modelo.

7. Como são gerenciadas as atualizações ou alterações na fábrica física para manter o Digital Twin sincronizado?

Recomenda-se um plano de manutenção periódica para o modelo, incluindo revisões após cada mudança significativa na planta real (por exemplo, a adição de uma nova estação de trabalho). Havendo feedback em tempo real, algumas atualizações são geradas automaticamente na plataforma, mas é sempre necessária a validação pela equipe responsável.

Para mais informações, entre em contato com nossos especialistas:

https://descar.tech/br/#contacto